Предиктивная аналитика. Практические размышления

В статье рассматриваются практические аспекты внедрения системы предиктивной аналитики на производстве. Указаны вопросы и проблемы, которые потребуется решить во время этого процесса. ООО «ИндаСофт», г. Москва

Автор: Иван КОЛМЫКОВ, директор по работе с ключевыми заказчиками, ООО «ИндаСофт»

Автор: Иван КОЛМЫКОВ, директор по работе с ключевыми заказчиками, ООО «ИндаСофт»

В предыдущей статье мы достаточно подробно рассмотрели общую задачу предиктивной аналитики. И теперь пора перейти к более детальному рассмотрению практических вопросов, которые возникают у специалистов, интересующихся данной темой. Итак, всё начинается с общего уровня готовности предприятия к изменениям. Да, именно к реальным изменениям, как и в случае с внедрением, скажем, MES-системы (где в целом при внедрении социальные аспекты крайне остры). Изменения коснутся и встраивания системы предиктивной аналитики в общий процесс управления производством, и непосредственно задач управления надежностью и ТОиР. Переходя в техническую плоскость, мы должны правильно идентифицировать текущую ситуацию с уровнем «автоматизированности» работы с данными о конкретном технологическом процессе, о степени доступности этих данных. Итак, обо всем по порядку.

Кому нужен предиктивный анализ

Попытка описать область, в которой работают потребители предиктивного анализа, достаточно амбициозна, тем не менее попробуем. Начнем с главного. Прикладной предиктивный анализ – это современный инструмент в области машинного обучения, использующий экспертные знания о наблюдаемом технологическом объекте. А поскольку это инструмент, то он в первую очередь нужен бизнесу, чтобы развиваться. Актуальность приобретает вопрос о доступности этого инструмента – стоимости его внедрения, возможности развития и владения им. Немаловажен и вопрос о готовности соответствующих кадров на рынке труда или внутри предприятия к применению инструмента предиктивной аналитики, то есть наличие специалистов, которые не боятся слов «анализ данных».

Итак, допустим, что бизнес взвесил все за и против и принимает положительное решение. И мы приступаем к классическому вопросу о пользователях системы и потребителях информации, полученной благодаря ее функционированию.

Глазами оператора

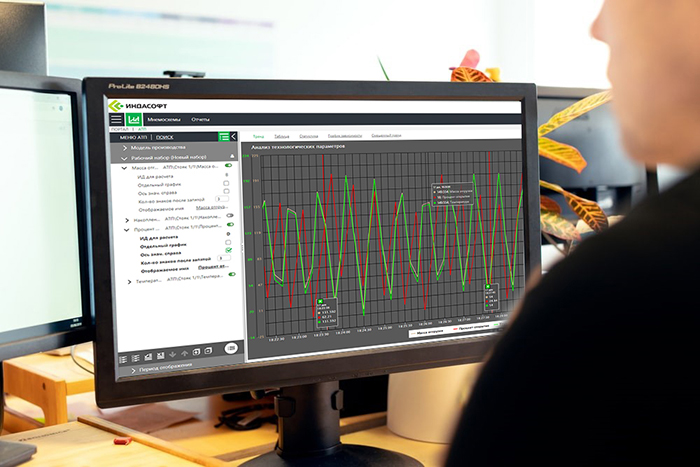

Посмотрим на систему предиктивного анализа со стороны работника – оператора линии/станка/установки. Допустим, раньше локальная АСУ ТП не выдавала в его адрес данных, например предупреждений о режиме эксплуатации. Безусловно, сам факт использования дополнительного источника данных, непосредственно влияющего на оперативную работу, создаст необходимый период «приживаемости» системы (рис. 1).

Рис. 1. ПО «ИндаСофт» помогает проанализировать технические параметры оборудования

Рис. 1. ПО «ИндаСофт» помогает проанализировать технические параметры оборудования

Существенным обстоятельством является и финансовая мотивация этого специалиста: связана ли она с надежностью эксплуатации оборудования? Насколько он заинтересован в оптимальных режимах эксплуатации? Как правило, именно это является краеугольным фактором в противостоянии между производственным блоком, направленным на увеличение выработки/объема, и сервисным подразделением, цель которого – обеспечить максимально высокую доступность.

С позиции руководителя сервисной службы

Попробуем взглянуть на систему глазами руководителя сервисной службы. В рамках стратегии обслуживания оборудования (а если говорить глобальнее – в рамках стратегии управления надежностью активов предприятия) у нас появляется новый элемент, который должен встроиться в существующую систему планирования и проведения сервисных работ. За кажущейся простотой формулировки скрывается целый пласт методологических задач, решение которых важно прорабатывать своевременно и прикладывать для этого соответствующие усилия.

С позиции начальника производства

А сейчас давайте поставим себя на место начальника производства. Начнем с дополнительных обязанностей оператора установки/станка, которые, скорее всего, появятся. В связи с этим нужно продумать, как мотивировать персонал на выполнение этих новых для него обязанностей (если потребуется, запуск дополнительных сервисных циклов/программ, работа с журналом оповещений и т. д.). В то же время система будет рекомендовать, например, не эксплуатировать оборудование, так как на нем развивается дефект, который может привести к аварии, что сразу скажется на производительности. Как с этим быть? «Такой подход нам не нужен!», – скажут многие и будут правы. Именно благодаря совместной работе всех специалистов с результатами предиктивного анализа можно найти оптимальное решение по соответствующему технологическому режиму производственного процесса.

Когда нужен предиктивный анализ

Каждому начинанию свое время. Глядя на классическую дорожную карту «цифровизации» (рис. 2), мы можем с разной степенью понимания делать выводы о текущем уровне развития отдельно взятого предприятия в этой парадигме. Тем не менее мировые эксперты рекомендуют нам заниматься предиктивным анализом, имея функционирующую ИТ-архитектуру уровня «Проницаемость» (этап 4 на рис. 2). При этом стоит отметить, что данный график отличается обязательной внутренней цикличностью, и для решения отдельных задач последних в этом графике этапов зачастую нужно вернуться к первым шагам, а именно к данным, которые мы анализируем. Однозначно можно заключить, что предиктивный анализ нужен тому, чей производственный процесс сильно зависит от времени устранения возможной неисправности. При этом возможная неисправность имеет достаточно высокую стоимость/последствия. С уверенностью можно сказать, что если в рамках направления предиктивной аналитики предприятие может поставить точную задачу, сформулированную и согласованную на уровне бизнеса, то это является самым ярким фактором готовности. Техническая постановка всегда следует за бизнес-задачей.

Рис. 2. Этапы цифровизации

Рис. 2. Этапы цифровизации

Объекты аналитики – «муки выбора»

Почему же все-таки нужно сделать выбор? Это комплексный вопрос. Ведь, поставив перед собой задачу, которую необходимо решить для реализации проекта, всегда можно найти несколько путей ее решения. Они в свою очередь зависят от объектов нашего анализа (объекты предиктивного анализа –конкретные узлы и механизмы агрегата/линии/станка). Именно этот набор объектов аналитики будет определять абсолютно весь возможный набор данных, которые мы сможем использовать в системе.

Для уточнения давайте рассмотрим пример. У любого крупного производственного объекта есть основные узлы (органы рабочей механики) и вспомогательные системы (подачи воздуха/СОЖ/масла и т. п.). Количество наблюдаемых узлов прямо пропорционально скажется на сроках и сложности проекта. С какого же оборудования начать? Ну конечно же, с основного – планообразующего! Далее стоит задуматься над общей «информационной пригодностью» наших объектов предиктивного анализа (рис. 3):

- Есть ли у нас техническая возможность уже сейчас получить ретроспективные данные об их работе?

- Имеется ли техническая возможность начать получать текущие данные об их работе?

- Какая общая информация у нас имеется по данным объектам:

- номинальный ресурс;

- допустимые нагрузки;

- рекомендуемые производителем режимы эксплуатации;

- периоды и виды технического обслуживания?

Следует подчеркнуть, что для построения системы предиктивного анализа потребуются экспертные знания в области эксплуатации, сервисного обслуживания и ремонта рассматриваемого нами производственного объекта в целом.

«Гигиена» уровня сбора данных

Источники данных – основополагающий вопрос в рамках темы предиктивной аналитики. Есть данные – есть возможность реализовать проект, нет данных – значит, настает повод задуматься. По большому счету, первоочередным источником данных всегда является система управления оборудованием (SCADA, СЧПУ и т. п.). Объективно оценить возможность получения данных от системы управления – это первый шаг. Следующий важный вопрос – какие данные из этой системы нам нужны. Ведь их зачастую десятки тысяч тегов. Именно тут мы задействуем экспертные знания, чтобы определить первичный набор необходимых нам полей данных. Затем предстоит определить достаточность данных для решения поставленной в рамках проекта задачи. Здесь нам снова может понадобиться привлечь экспертов. А также может возникнуть необходимость:

- дооснастить оборудование каким-либо датчиком;

- получить данные из системы MES;

- получить данные из системы производственной логистики (batch tracking);

- получить данные из АСУ ТП (вспомогательные, инженерные системы).

Для примера рассмотрим достаточно распространенную ситуацию, когда мы сталкиваемся с реальностью. Еще недавно создали систему сбора данных с технологического оборудования, чтобы считать «модный» ОЕЕ, и теперь нужно снова «что-то собирать» с оборудования? Ответ может вызвать разочарование, так как задача систем бизнес-мониторинга состояния рабочего места (например, станка) решается именно для управленческой диспетчеризации производственного процесса, чтобы определять:

- основное время производства;

- вспомогательное время производства/наладки;

- время простоя по техническим причинам (отказы оборудования);

- время простоя по организационным причинам (как правило, множество различных времен).

А перед нами в рамках предиктивного анализа стоят совершенно другие цели, и поэтому используются другие данные (только определенную часть данных системы мониторинга можно применять для предиктивной аналитики).

Совершенно обособленно стоит вопрос о дискретности получаемых нами данных. От того, насколько «сырыми» (приближенными к реальному времени) данными мы можем оперировать, напрямую зависит принципиальная возможность решать поставленные задачи в рамках предиктивной аналитики. Соответственно, чем больше данные приближены к онлайн-формату, тем более амбициозные задачи стоят перед предиктивной аналитикой.

Экспертная система

Порассуждаем на тему постановки задачи. Одним из самых распространенных вопросов у людей, которые только знакомятся с областью предиктивного анализа, является расчет остаточного ресурса: «А сколько это оборудование еще проработает?». Чтобы получить ответ, предлагаем вам обсудить будущую «экспертную систему».

1. Для начала мы должны идентифицировать рассматриваемое оборудование в контексте производственного процесса (для понимания объема наших будущих изысканий):

- это оборудование с постоянной загрузкой?

- насколько эта загрузка серийная, какова номенклатура изделий?

- какой объем режимов эксплуатации (возможные материалы, оснастка, инструмент, технические процессы и прочие влияющие факторы)?

2. Затем важно понять, насколько это оборудование серийное (для его производителя). И есть ли у нас доступ к базовой технической информации, описанной выше (номинальный ресурс и т. д.).

3. Далее обращаемся к отраслевому опыту (на 2021 год в нашей предметной области наработан колоссальный опыт в части готовых к использованию математических моделей для оборудования различного типа).

4. Теперь переходим к пониманию того, как мы будем собирать с оборудования максимально «сырые данные» о ходе его технологического процесса. Этот вопрос может иметь разную степень влияния в зависимости от типа оборудования. Но в общем и целом полнота, а значит, и высокая дискретность данных определяют общее качество системы предиктивной аналитики.

5. Исходя из результатов проработки пунктов 1 и 2, у нас будет разный срок создания/адаптации математической модели, которую нам нужно обучить, чтобы она решала поставленную нами задачу.

В рамках этого процесса «обучения» модель снабжается экспертными знаниями об идентификации происходящих с оборудованием событий. Это самый длительный и ресурсоемкий в плане привлечения экспертов этап. В итоге такую систему, прогнозирующую остаточный ресурс, создать абсолютно реально. Вопрос только в сроках и, соответственно, в объеме работы.

В статье мы несколько раз упоминали о привлечении неких «экспертов» для придания этому факту соответствующего важного значения. Ведь инструментарий предиктивной аналитики нужно правильно применить, и именно на стыке технологии предиктивного анализа и знаний об эксплуатации оборудования нам нужно экспертное мнение, которое позволит решить оперативные вопросы в рамках проекта. Кто же эти люди? Это в первую очередь опытные и квалифицированные специалисты, осуществляющие сервисное обслуживание и ремонт. Они могут уже работать на вашем производстве, в компании, у которой предприятие покупает услуги по ТОиР или в команде поставщика решения для предиктивной аналитики.

Эффективность

Прямой экономический эффект от внедрения системы предиктивной аналитики рассчитать вполне реально, и при реализации таких проектов производится подобный расчет. Достаточно стандартными направлениями в рамках оценки общих факторов экономической эффективности предиктивного анализа являются:

- повышение достоверности данных о технологическом состоянии оборудования (реальная картина о фактическом техническом состоянии, наработка каждого агрегата, журнал событий и эскалации). Соответственно, чем данные точнее, тем легче принимать взвешенные управленческие решения;

- увеличение времени доступности оборудования (минимизация аварийных ремонтов, точный локальный ремонт узла, близкого к выходу из строя, исключение «человеческого фактора» в вопросе планирования ремонта);

- экономия на объеме и сроках закупки запасных частей (прогнозирование потребности расходных материалов и запасных частей под конкретный ремонт, а не «общий ЗИП» с учетом фактического технического состояния).

В заключение хотелось бы отметить, что сегодня предиктивная аналитика стала абсолютно доступным инструментом для любого промышленного предприятия. Компания «ИндаСофт» имеет большой успешный опыт в реализации проектов предиктивной аналитики на предприятиях дискретного и непрерывного типов производства. Для заказчиков, которые применяют политику «импортозамещения», «ИндаСофт» предлагает систему собственной разработки I-DS/ED (на базе платформы I-DS), для предприятий без ограничений по импортному ПО – программный пакет SmartSignal (GE Digital). В данной статье была сделана попытка изложить основные вопросы для размышлений, исходя из практического опыта, для приглашения читателей к дальнейшей дискуссии по этой теме.

И. А. Колмыков, директор по работе с ключевыми заказчиками, ООО «ИндаСофт», г. Москва

Предиктивная аналитика. Практические размышления

pdf 2,3Mb