Техобслуживание 4.0

В статье подробно рассмотрен вопрос места предиктивного анализа оборудования в общей задаче производственной аналитики, принципы предиктивной аналитики и потенциал их применения на промышленных предприятиях.

Автор: Иван КОЛМЫКОВ, директор по работе с ключевыми заказчиками, ООО «ИндаСофт»

Ещё не так давно все мероприятия по обслуживанию технологического оборудования осуществлялись в рамках двух основных подходов. Оборудование либо работало до отказа, и в этом случае на складах поддерживался широкий ассортимент запчастей и оплачивались дорогостоящие ремонтные работы, либо оно регулярно проходило регламентное техническое обслуживание согласно графику, который диктовал производитель или эксперты сервисной службы предприятия. В основе этих очевидных стратегий стоит отсутствие данных о состоянии оборудования, из-за чего нельзя было прогнозировать момент и причину отказа. За последние два десятилетия с ростом рынка систем мониторинга на предприятиях стало накапливаться всё больше и больше информации о технологических процессах работающего оборудования. Но теперь далеко не всегда непонятно, что с ней делать, и узкое место переместилось от проблемы сбора данных к их анализу.

Передовое аналитическое программное обеспечение призвано помочь специалистам отделов ТОиР (управления надёжностью) с обработкой информации, поступающей от многочисленных датчиков и баз данных различных производственных систем. Результаты обработки этого массива данных служат практической основой для планирования мероприятий по техническому обслуживанию в соответствии с полученной аналитикой.

В контексте текущей геополитической обстановки работа производственного оборудования до фактического отказа становится уже не «по карману»: повышение стоимости запасных частей и усложнение возможности их поставки всё чаще наталкивают на мысли о более ответственном подходе к эксплуатации и работе. Ведь оперативно решить вопрос с ремонтом, в частности, иностранного оборудования стало затруднительным.

Основные принципы

«Аналитика» — достаточно широкое понятие, с которым встречаешься повсюду: в программных продуктах, на различных платформах, в «облачных» сервисах. Сложно найти программное обеспечение для производственных процессов, в котором не было бы заявлено о преимуществах аналитики и её реализации как части данного приложения. Но кроме обычного представления в различных вариантах отображения и готовых дашбордов есть целый пласт информационных систем, решающих именно аналитические задачи, и поэтому понятие «аналитика» необходимо конкретизировать. Обычно выделяют такие направления, как углубленная аналитика (advanced analytics) с опорой на статистику и технологии машинного обучения для анализа результатов и улучшения сбора данных, и прикладная/расширенная аналитика (augmented/self-service analytics) с использованием тех же подходов, но в контексте взаимодействия приложений с пользователем и оперативного получения простых инструментов для более широкой аудитории.

Также направления аналитики классифицируют с точки зрения иерархии и применения более совершенных методов и инструментов. Здесь на начальном уровне находится описательная аналитика (descriptive analytics), позволяющая обобщать наблюдения и формировать отчеты, затем диагностическая аналитика (diagnostic analytics), которая дает возможность исследовать причины событий; и, наконец, предиктивная (predictive analytics) и предписывающая аналитика (prescriptive analytics), сообщающая пользователю, когда и что необходимо сделать (рис.1). В цепочку могут быть включены и другие промежуточные этапы, но эти четыре составляющие являются базовыми для описания перехода от условно простой аналитики к более сложной.

%20k%20predpisyvayushchej%20(proaktivnoj)%20analitike%20eyo%20poleznost%20i%20slozhnost%20vozrastayut11.jpg) Рис. 1. По мере перехода от описательной (ретроспективной) к предписывающей (проактивной) аналитике, её полезность и сложность возрастают

Рис. 1. По мере перехода от описательной (ретроспективной) к предписывающей (проактивной) аналитике, её полезность и сложность возрастают

Хотя описательная и диагностическая аналитика часто предшествуют другим, более сложным этапам, ничто не мешает специалистам сразу обратиться к предиктивной и предписывающей аналитике. В действительности, когда дело доходит до планирования технического обслуживания, понимание того, что может произойти, гораздо важнее отчётов о том, что уже случалось. Анализ исторического среднего времени работы между отказами служит хорошим обоснованием для определения периода обслуживания и составления графиков, но он по-прежнему не учитывает условий эксплуатации, и, следовательно, может оказаться неоптимальным.

Прогнозная аналитика позволяет предприятию экономить деньги благодаря планированию ресурсов с учётом динамики условий производства, помогает вовремя принять меры с целью предотвращения нежелательных сбоев и незапланированных простоев.

Аналитика в области ТОиР

В течение последних нескольких десятилетий методика технического обслуживания «по состоянию» широко рекомендуется практически всеми экспертами в качестве чуть ли не идеальной стратегии ТОиР (или CBM ‒ Condition Based Maintenance). В основе методики CBM лежит тесная связь отказов оборудования с неким триггером ‒ событием или превышением допустимых параметров, который не предусмотрен обычным планом ТОиР. При этом определение условий, приводящих к отказам, не вызывает трудностей. Чаще всего эти условия связаны с ограничениями режимов работы вспомогательного оборудования, такими как максимально допустимая температура, давление или минимальный расход, повышенная вибрация и т.п. Настоящая сложность заключается в том, чтобы понять, какой именно триггер возникнет и когда именно.

Таким образом, главная цель — знать заранее, что будет происходить… Первым шагом на пути к предсказанию поведения оборудования в будущем является качественное знание о его работе в прошлом и настоящем. Лучшим инструментом для этого является непосредственное и непрерывное отслеживание всех процессов и соответствующих баз данных — это, в целом, отличительная черта современных приложений углубленной аналитики.

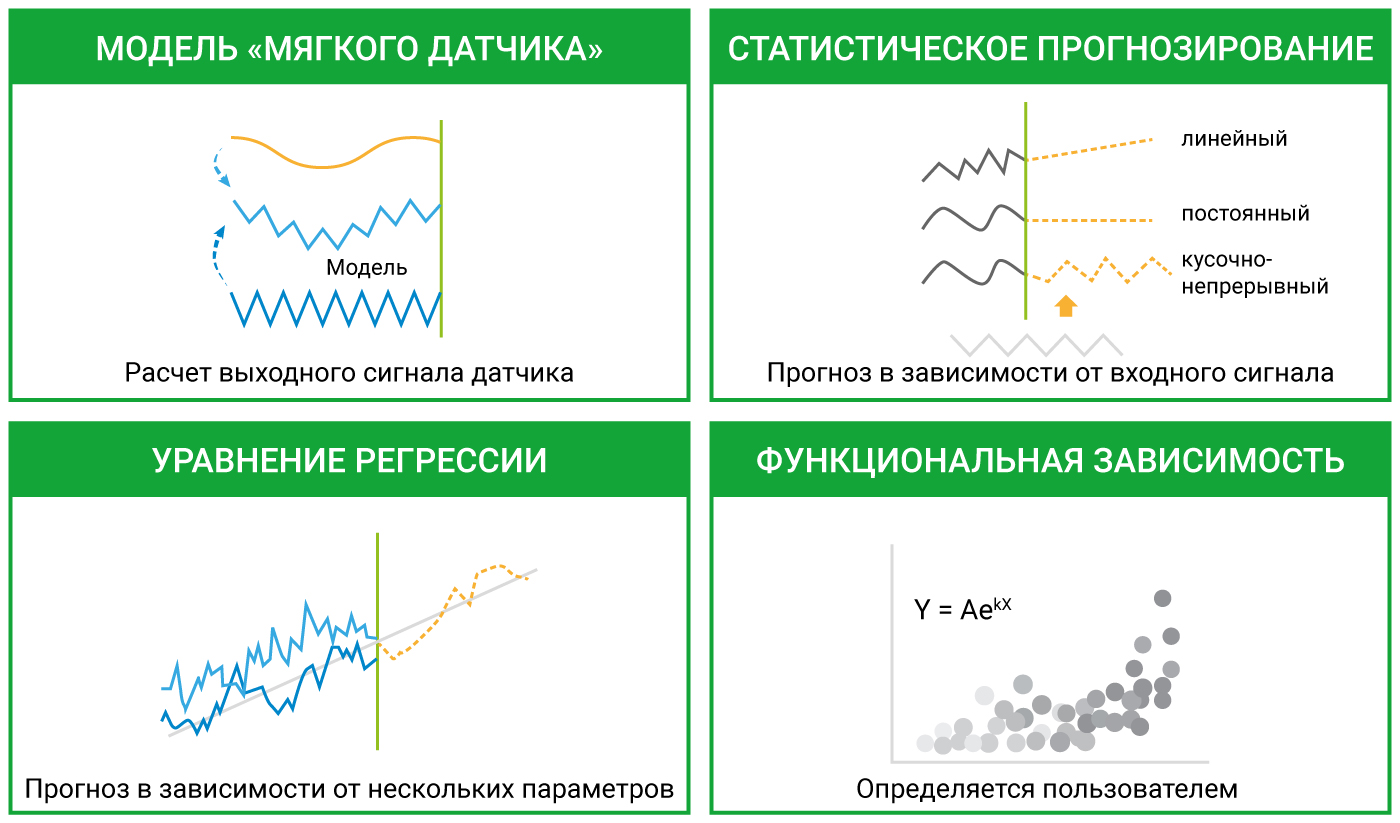

Применение алгоритмов предиктивной аналитики к динамическому набору оперативных и исторических данных позволяет выяснить, как производительность отдельных узлов оборудования изменяется с течением времени и/или реагирует на изменение параметров процесса (рис. 2). Полученные модели производительности оборудования оказываются весьма полезными: при экстраполировании в будущее они способны указать на момент появления триггера будущего события, чтобы концепция CBM работала. Так, развитие и совершенствование инструментов аналитики превратило методику обслуживания по состоянию из вчерашней мечты в сегодняшнюю реальность.

Рис. 2. Предиктивная аналитика может использовать математические модели, основанные на физических или химических законах, а также статистические эмпирические модели

Рис. 2. Предиктивная аналитика может использовать математические модели, основанные на физических или химических законах, а также статистические эмпирические модели

Методика CBM тесно связана с общей концепцией «Мониторинга производительности активов» (APM - asset performance monitoring). В соответствии с выбранными методами CBM, предприятие осуществляет прогноз будущей производительности для каждого из узлов всего парка основных средств (не только станков, как могло показаться изначально), чтобы обеспечить качественный мониторинг своих активов в целом.

Успешная реализация задач APM-мониторинга на основе методов CBM требует как систематизации активов (либо с помощью общепринятой номенклатуры, либо по специально разработанной иерархии активов, встроенной в аналитическое приложение), так и вычислительных ресурсов, соразмерных объёму активов компании. Да, это всё иностранные термины, но важно уметь смотреть в суть вещей, а они говорят нам о рациональности подхода в части глобальных вопросов ТОиР. Конечно, не на каждом предприятии ввиду тех или иных причин реализовать эти принципы возможно, но вспомним произведение Льюиса Кэрролла «Алиса в Зазеркалье» где в одной из фраз точно сформулирована парадигма развития: «Нужно бежать со всех ног, чтобы только оставаться на месте, а чтобы куда-то попасть, надо бежать как минимум вдвое быстрее!»

Есть над чем подумать

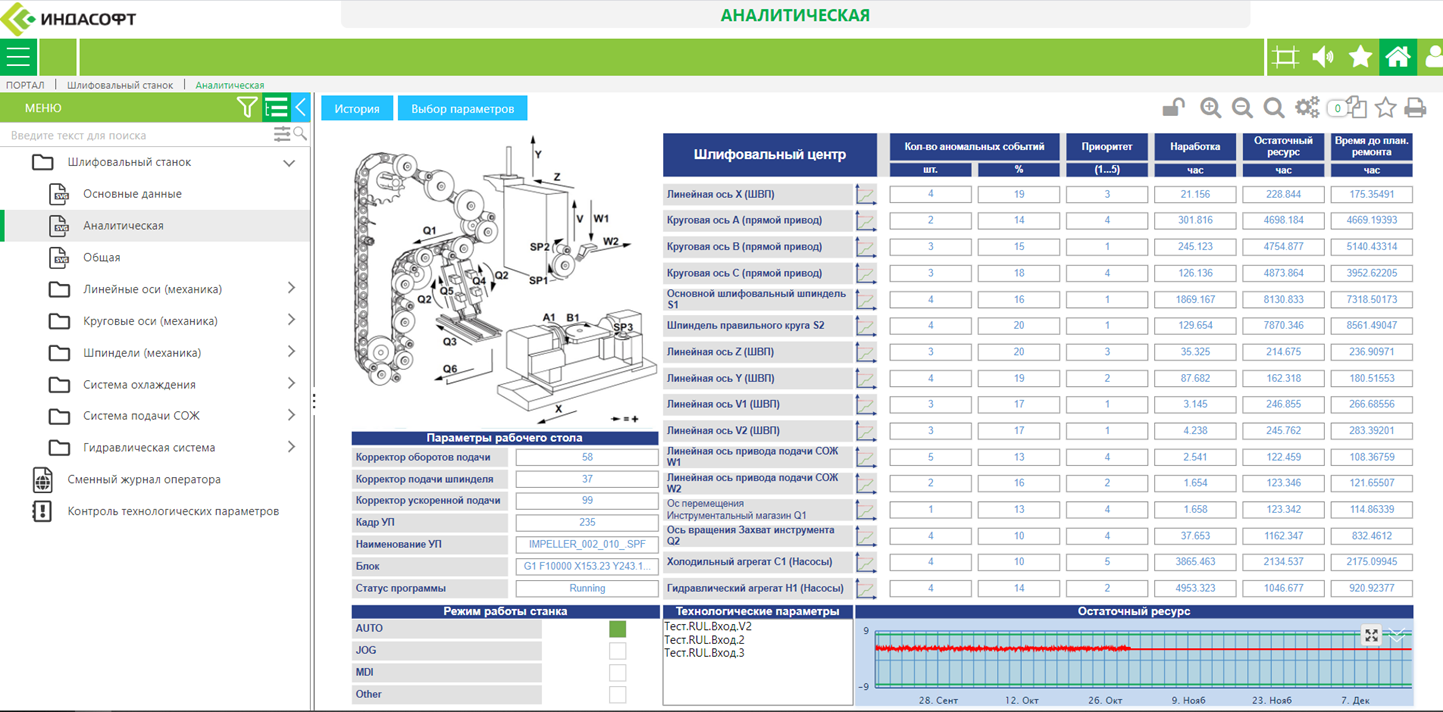

Применение принципов предиктивной аналитики имеет широчайший потенциал и далеко не ограничивается предприятиями энергетической промышленности (ТЭЦ, ГЭС, КЭС), нефтегазовой (катализаторы, клапаны, процессы бурения и пр.) и металлургической отраслью (прокатные станы, печи), о кейсах которых уже широко известно. Интересные и важные успехи предиктивный анализ показывает в таких отраслях как: химическая (оптимизация очистки резервуаров, анализ качества), фармацевтическая (анализ жизненного цикла фильтрующих мембран) и механообрабатывающая (расчёт остаточного ресурса мотор-шпинделя, представленный на рис. ниже).

Предсказывать будущее и расшифровывать прошлое сложнее, чем полагаться на текущие результаты оперативной диагностики, но, если речь идёт о техобслуживании и ремонте сложного производственного оборудования, все затраченные усилия окупаются сполна. И мы, компания «ИндаСофт», подтверждаем высокую экономическую целесообразность при использовании системы предиктивной аналитики на базе нашей цифровой информационной платформы I-DS, входящей в реестр отечественного ПО*. Аналитика для систем ТОиР помогает специалистам предприятий прогнозировать проблемы с оборудованием задолго (дни, недели, месяцы) до запланированного обслуживания или отказа, а полученные результаты- использовать для совершенствования методов и стратегий ТОиР и управления надёжностью.

*- Система предиктивной аналитики I-DS/ED включена в Единый реестр российских программ для электронных вычислительных машин и баз данных № 1967 от 08.10.2016 (в рамках платформы I-DS).

Колмыков Иван

«ИндаСофт»