Внедрение автоматизированной системы контроля, учета и управления эффективностью производства энергии (АСКУЭПЭ)

Рассматриваются интегрированные системы управления для решения задач автоматизации административно-управленческого уровня предприятия, обеспечивающие ввод в них оперативных и достоверных данных с уровней технологических и производственных процессов. Показано, что оперативность получения производственной информации позволяет всем уровням управления предприятием обеспечивать текущий контроль и мониторинг основного и вспомогательного производственного процесса в реальном масштабе времени.

Автор: С.А. Коваленко

Источник: Автоматизация и IT в энергетике №2, 2010

Рассматриваются интегрированные системы управления для решения задач автоматизации административно-управленческого уровня предприятия, обеспечивающие ввод в них оперативных и достоверных данных с уровней технологических и производственных процессов. Показано, что оперативность получения производственной информации позволяет всем уровням управления предприятием обеспечивать текущий контроль и мониторинг основного и вспомогательного производственного процесса в реальном масштабе времени.

В настоящее время в связи с необходимостью повышения эффективности работы предприятий энергетического комплекса особую значимость приобрело внедрение новых информационных технологий, обеспечивающих лучшее качество управляемости за счет создания единого информационного пространства предприятия. Этого можно достичь, лишь обладая полной достоверной оперативной информацией от всех объектов производства. Реальным инструментом для достижения поставленной цели является комплексная интеграция отдельных подсистем управления всего предприятия.

Передовой мировой опыт доказывает, что повышение эффективности деятельности современного предприятия возможно только при наличии единой системы, объединяющей управление финансами, персоналом, снабжением, сбытом и собственно производством.

Актуальность работ по комплексной интеграции систем управления обусловлена следующим набором объективных факторов:

- необходимость решения задачи повышения эффективности производства возможно только на основе объективной картины технических и технологических параметров;

- существующие информационные и организационные барьеры между управленческими и технологическими уровнями предприятия приводят к блокированию важной для анализа деятельности предприятия информации, а также резко снижают оперативность принятия управленческих решений;

- рынок средств и систем автоматизации уже сегодня предлагает все необходимые компоненты для осуществления комплексной интеграции.

Современные интегрированные системы управления для решения задач автоматизации административно-управленческого уровня предприятия должны обеспечивать непосредственный ввод в них оперативных и достоверных данных с уровней технологических и производственных процессов. Оперативность получения производственной информации позволяет всем уровням управления предприятием обеспечивать текущий контроль и мониторинг основного и вспомогательного производственных процессов в реальном масштабе времени.

Для того чтобы информационная система предприятия решала задачу снижения общей себестоимости продукции и приводила к интегрированному понятию экономической эффективности производства в целом, она должна включать следующие компоненты:

- необходимое количество достаточно высокоточного первичного оборудования (датчики, измерительные приборы) на основном и вспомогательном технологическом оборудовании;

- современный промышленный контроллерный и компьютерный парк;

- современный программный инструментарий для обработки, архивации и представления оперативной технологической, учетной и коммерческой информации;

- развитую коммуникационную инфраструктуру предприятия.

В течение долгого времени программное обеспечение разных уровней управления предприятием не было интегрировано в единое корпоративное решение. АСУТП занимались автоматизацией работы непосредственно технологических установок и производств. Бизнес-системы (ERP и АСУП) брали на себя планирование, бухучет, финансовые задачи, учет кадров и другие функции. Системы сбора технологических данных накапливали информацию на различных уровнях управления.

Руководитель того или иного уровня, будучи вынужденным осуществлять связь между системами планирования и АСУ ТП зачастую просто в голове, оказывался лишен средств автоматизированного управления производственной деятельностью в реальном времени. Ведь благодаря извлечению из производственных данных информации о текущих процессах у руководителя появляется возможность оперативного воздействия на них. Именно поэтому современные системы управления объединяют разрозненные приложения в единую корпоративную систему автоматизации.

Эффективность эксплуатации энергетического оборудования во многом зависит от качества его обслуживания, выполнения всех требований правил технической эксплуатации, направленных на улучшение работоспособности и экономичности установок и энергосистемы в целом.

В повышении качества эксплуатации ТЭС решающее значение имеют своевременное и качественное проведение ремонтов, контроль за текущим состоянием оборудования и поддержание заданных параметров рабочего тела, оптимальное распределение нагрузок и внутристанционных расходов между агрегатами.

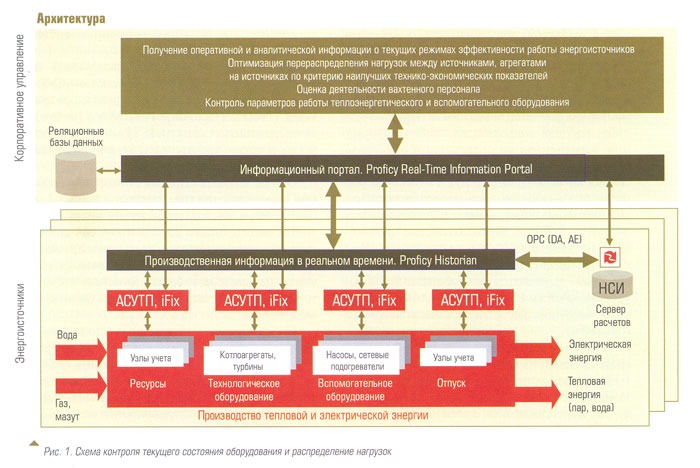

Контроль за текущим состоянием оборудования и распределение нагрузок могут осуществляться по так называемой оптимизационной системе управления, схема которой представлена на рис. 1.

Результаты решения группы задач, связанных с ведением технологического процесса, диагностикой отклонений технологических параметров от нормы, требуются оперативному и наладочному персоналу практически в темпе процесса. В качестве исходной информации для расчетов может быть использована либо текущая информация, либо информация, усредненная на оперативном интервале, длительность которого составляет от единиц секунд до нескольких минут. Результаты расчетов отображаются на видеограммах оперативного управления, графиках, гистограммах. Задачи подобного типа полностью реализуются на уровне АСУ ТП операторских станций агрегатов (группы агрегатов). Результаты расчетов передаются на общестанционный уровень (Proficy Historian) для использования в последующих расчетах по специальным алгоритмам.

Существует ряд задач, где представляются средневзвешенные и интегральные результаты расчетов за оперативную смену либо сутки. Например:

- расчеты, связанные с диагностикой работоспособности технологического оборудования (с оценкой технического состояния), имеют своей целью оптимизацию ремонтных работ и возможного исключения из тепловой схемы неэффективного оборудования;

- расчеты, связанные с диагностикой отклонений технологических параметров и установления качественных показателей с целью определения эффективности работы оборудования и последующей оптимизации режимов работы технологического оборудования. Задачи подобного типа реализуются на уровне сервера вычислений на основании данных производственного архива реального времени (Proficy Historian). Результаты расчетов за оперативную смену либо сутки также передаются в архив;

- расчеты ТЭП для статистической отчетности и взаиморасчетов с поставщиками и потребителями производятся для группы оборудования или ТЭС в целом.

Особенность таких расчетов состоит в необходимости ввода дополнительной информаиии:

- большой объем вносимой вручную информации;

- необходимость сведения окончательных балансов электростанции путем использования, как показателей отдельного оборудования, так и общестанционных систем коммерческого учета.

Задачи подобного типа реализуются на уровне сервера вычислений на основании данных производственного архива реального времени (Proficy Historian). Результаты расчетов за оперативную смену либо сутки передаются также в архив, где производится их накопление и долгосрочное хранение.

Одним из эффективных способов выявления резервов снижения расходов топлива на отпуск тепловой и электрической энергии является всесторонний систематический анализ технико-экономических показателей, основанный на сопоставлении нормативных значений параметров работы отдельных элементов ТЭЦ с фактическими эксплуатационными величинами.

Сопоставление полученных показателей оборудования с нормативными позволяет обнаружить имеющиеся отклонения в его состоянии, определить причины такого отклонения, а также пути их устранения. В соответствии с этим определяются изменения в фактических расходах топлива по сравнению с нормативными, вызванные отклонениями параметров от номинальных. Расхождение между фактическим и нормативным показателями эффективности работы энергетического оборудования определяется в общем случае двумя основными факторами:

- внешними — которые не зависят от эксплуатационного персонала: уровень заданной тепловой или электрической нагрузки, отклонения атмосферных условий (температура воздуха и охлаждающей воды), откло нения в составе топлива и расход тепла на подогрев мазута;

- внутренними — имеющими прямую зависимость от качества работы эксплуатационного персонала тепловой электростанции, которые можно разделить на три группы:

- отклонения в состоянии оборудования: техническое состояние элементов турбины, котла, конденсатора и системы регенерации;

- отклонения, связанные с качеством регулирования горения топлива и точностью поддержания параметров свежего пара на номинальном уровне:

- отклонения в величине собственных нужд, потери воды и пара.

Для определения совокупности внешних и внутренних отклонений фактических показатели от нормативных, установления ряда удельных коэффициентов, характеризующих эффективность работы оборудования, создана система автоматизированного оперативного анализа эффективности работы энергетического оборудования Гродненской ТЭЦ-2, которая является составной частью "Автоматизированной системы контроля, учета и управления эффективностью производства энергии на энергообъектах (АСКУЭПЭ) РУП "Гродноэнерго".

Система создана путем внедрения на энергоисточниках РУГТ "Гродноэнерго" единых и функционально законченных автоматизированных подсистем контроля, учета электроэнергии, тепла, топлива и воды, обеспечивающих сбор, обработку, хранение и передачу объективной информации в режиме реального времени в вычислительную сеть компании.

АСКУЭПЭ является компонентом обшей автоматизированной системы управления производством и функционально связана с АСУТП энергоисточников,

Цель построения системы автоматизированного оперативного анализа эффективности работы энергетического оборудования — ведение более экономичных режимов работы оборудования, повышение надежности, долговечности энергетического оборудования и, соответственно, снижение затрат на производство электрической и тепловой энергии на Гродненской ТЭЦ-2.

Назначение системы — автоматический сбор и обработка измеряемых технологических параметров, автоматизированное выполнение в реальном времени на различных временных интервалах (1 мин., 15 мин., смена, сутки, месяц) расчетов технико-экономических показателей, позволяющих:

- оперативно анализировать и оценивать эффективность работы основного, вспомогательного технологического оборудования и технологической схемы ТЭЦ в целом;

- на основе объективной технологической информации оценивать работу оперативного персонала и стимулировать его деятельность на достижение лучших результатов работы.

Математическое обеспечение, осуществляющее необходимые технологические расчеты, структурировано по функциональным задачам и включает: задачи распознавания технологической ситуации, специальный контроль достоверности входной информации, расчеты технико-экономических показателей для анализа эффективности работы агрегатов на оперативных интервалах.

В создаваемой системе автоматизированного оперативного анализа эффективности работы энергетического оборудования Гродненской ТЭЦ-2 выполняются следующие технологические алгоритмы:

1.КОТЕЛЬНЫЙ ЦЕХ

- Расчет перерасходов топлива по отдельным факторам для анализа эффективности работы каждого из котлов №№ 1-5.

- Расчет обобщенных фактических и номинальных ТЭП каждого из котлов №№1-5.

- Расчет перерасходов топлива и обобщенных ТЭП по котельному цеху в целом.

- Расчет дополнительно выработанного ресурса металла поверхностей нагрева каждого из котлов №№ 1 -5.

- Показатели эффективности работы оперативного персонала котельного цеха.

- Контроль достоверности входной информации по анализу ТЭП каждого из котлов №№ 1-5 и котельного цеха.

2. ТУРБИННЫЙ ЦЕХ

- Расчет перерасходов топлива по отдельным факторам для анализа эффективности работы каждого из турбоагрегатов ПТ-60-130 №№1,2.

- Расчет перерасходов топлива по отдельным факторам для анализа эффективности работы турбоагрегата Р-50-13 № 3.

- Расчет обобщенных фактических и номинальных ТЭП каждого из турбоагрегатов ПТ-60-130 №№ 1,2.

- Расчет обобщенных фактических и номинальных ТЭП турбоагрегата Р-50-130 № 3.

- Расчет перерасходов топлива и обобщенных ТЭП по турбинному цеху в целом.

- Расчет показателей эффективности работы оперативного персонала турбинного цеха.

- Контроль достоверности входной информации по анализу каждого из турбоагрегатов №№ 1-3 и турбинного цеха в целом.

3. ТЭЦ В ЦЕЛОМ

- Расчет перерасходов топлива и обобщенных ТЭП ТЭЦ в целом.

- Контроль достоверности входной информации по анализу ТЭП ТЭЦ в целом.

Для решения вышеперечисленных задач РУП "Гродноэнерго" остановило свой выбор на технологии фирмы GE Fanuc, обусловленный следующими критериями:

- SCADA-пакет iFix согласно основным положениям создания и развития автоматизированных систем управления и информационно-вычислительной сети ПО "Гродноэнерго" (г. Гродно 1999 г.) является базовым для построения АСУТП на энергоисточниках РУП "Гродноэнерго";

- программное обеспечение SCADA iFix включается во все проектные разработки автоматизированных систем технологического управления согласно утвержденным в РУП "Гродноэнерго" следующим документам: "Оперативно-информационные комплексы АСДУ и АСКУЭ всех уровней диспетчерского управления Гродненской энергосистемы. Основные технические решения. Гродно 2000." и "Автоматизированная система учета ТЭР на энергоисточниках РУП "Гродноэнерго". Гродно. 2003.";

- в настоящее время в РУП "Гродноэнерго" развернуты и функционируют 11 АРМ SCADA iFix автоматизированных систем технологического управления на теплоисточниках и предприятии тепловых сетей с общим количеством обрабатываемых параметров 5100 тэгов;

- компания GE Fanuc предлагает линейку программных средств Pro/icy, решающую задачи анализа, управления и автоматизации работы предприятия во взаимосвязи с бизнес-средой.

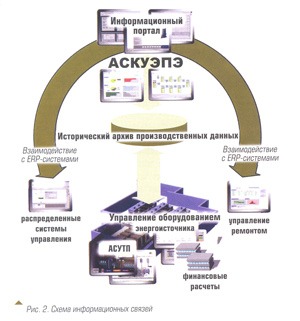

Схема информационных связей системы управления предприятием на базе программных средств Proficy приведена на рис. 2

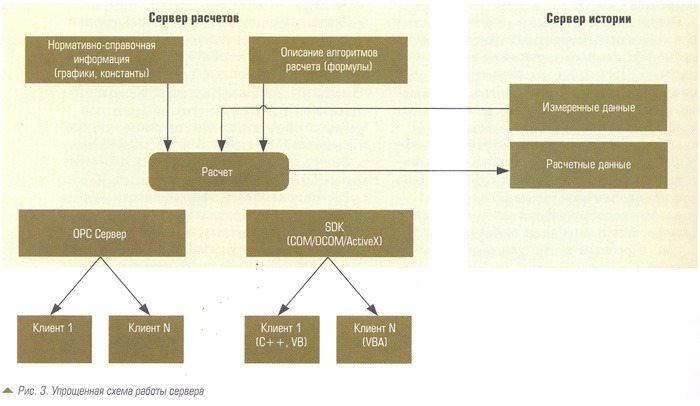

Для реализации функционала АСКУЭПЭ в полном объеме компанией "ИндаСофт" был разработан "Сервер расчетов" (Equation Server), предназначенный для получения исходных данных, выполнения расчетов и сохранения результатов в базе данных, а также для создания и отладки алгоритмов (задания нормативно-справочной информации, внесения и проверки формул).

Сервер включает редактор алгоритмов и исполняющую среду для расчетов согласно заданным алгоритмам. Упрощенная схема работы сервера при проведении расчета представлена на рис. 3.

Исходные данные для расчета (нормативно-справочная информация, расчетные формулы) сохраняются в реляционной базе данных. В качестве сервера истории могут выступать серверы баз данных временных рядов или реляционных баз данных.

Сервер расчетов позволяет:

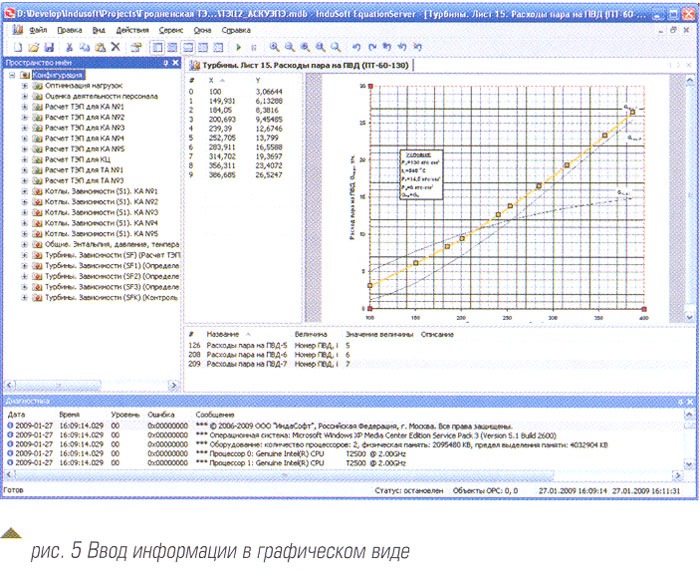

- вносить графическую нормативно-справочную информацию (графики, диаграммы) ;

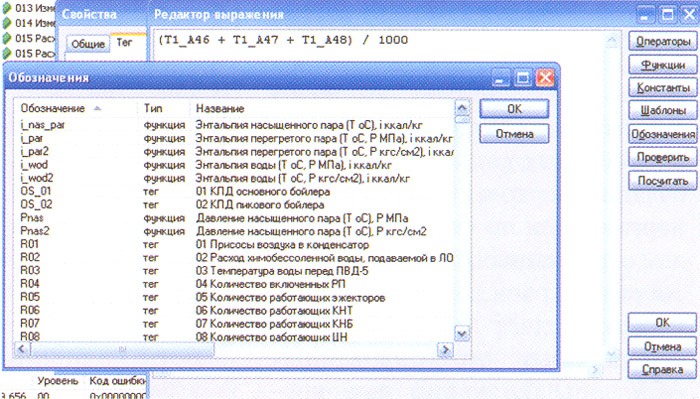

- вносить алгоритмы в виде иерархически организованных наборов архивных, константных или расчетных параметров (тегов);

- вносить формулы для формирования значений параметров (не требуются навыки программирования);

- отлаживать работу, как отдельных формул, так и всего алгоритма в целом с использованием контрольного расчета;

- проводить расчет на основе данных, полученных из БД за произвольный интервал;

- производить расчет на основе данных полученных из файла;

- производить расчет в автоматическом режиме;

- предоставлять последнее рассчитанное значение через интерфейс ОРС DA (при работе в автоматическом режиме);

- сохранять результаты расчета в БД;

- сохранять результаты расчета в файл;

- подключать внешние модули;

- производить обмен данными и управлять запуском алгоритмов при помощи SDK.

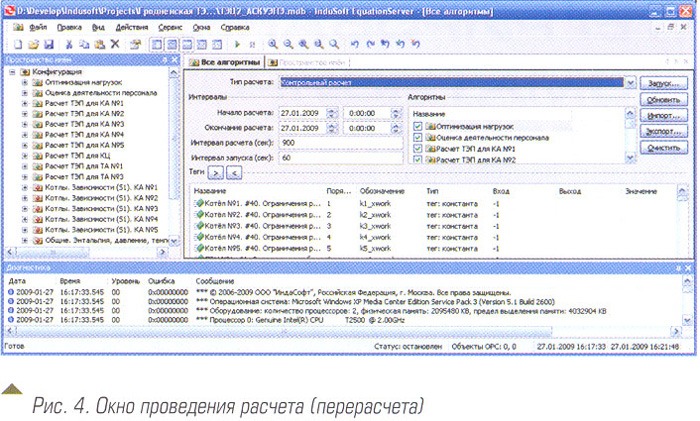

Примеры экранных форм представлены на рис. 4-6.