MES – эффективное управление производством в металлургии

Современная глобальная экономика предъявляет жесткие требования к промышленным компаниям. Право на существование получают только гибкие и высокоэффективные предприятия, быстро реагирующие на постоянно изменяющиеся рыночные запросы. Мировая практика показала, что организация и управление эффективными производствами компаний-лидеров базируются на использования информационных систем класса MES. В данной статье пойдет речь о функциях и задачах MES-систем и об опыте компании «ИндаСофт» во внедрении готовых решений на предприятиях металлургической промышленности.

Автор: Сюч Э.О.

Источник: Rational Enterprise Management №5/2007

MES для металлургии

Существует «стандартное» определение MES как автоматизированной системы управления и оптимизации производственной деятельности, которая в режиме реального времени инициирует, отслеживает, оптимизирует и документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции (определение MESA International). Не умаляя данное определение, позволим себе определить MES в металлургии как информационную систему, поддерживающую выполнение всех функциональных задач по планированию, контролю, учету и анализу всего производственного процесса на всех его этапах и направленную на достижение максимального экономического эффекта от производственной деятельности металлургического предприятия.

Функциональность MES-систем металлургических предприятий напрямую связанна с производственным циклом выполнения объемных цеховых планов. Из опыта реализованных проектов внедрения MES-систем можно выделить два основных функциональных блока:

- Оперативное планирование производства (расчет оптимальных производственных расписаний)

- Управление производственными процессами, контроль выполнения производственной программы и анализ эффективности

Оперативное планирование в MES

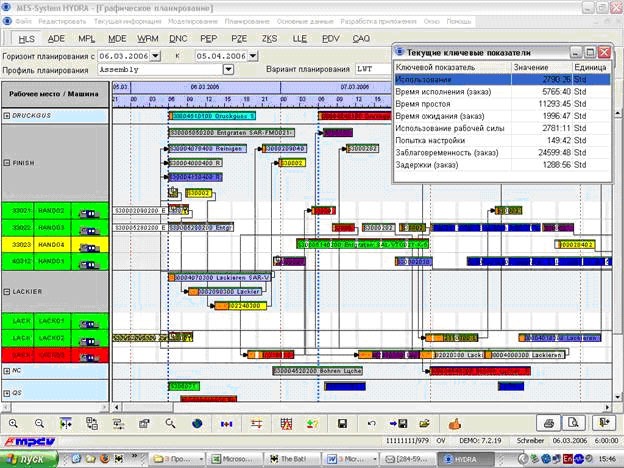

Любой вид производственной деятельности начинается с составления планов. В MES-системе оперативное планирование осуществляется на базе производственных моделей. Под словом «оперативное планирование» понимается суточный и сменный временной горизонт. В соответствии с текущей производственной ситуацией и ограничениями по ресурсам и срокам, поступающим из бизнес-систем класса ERP, MES-система формирует производственное расписание (рис. 1).

Рис . 1. Экран оперативного планирования производства

Производственное расписание наглядно описывается диаграммой Ганта, где каждой операции ставится в соответствие отрезок прямой, длина которого пропорциональна ее длительности. Эти отрезки, именуемые линиями Ганта, располагаются напротив инвентарных номеров основного технологического оборудования в последовательности, соответствующей расписанию. Уже упомянутый механизм диспетчеризации производства обеспечивает своевременную доставку и ввод информации о совершаемых действиях, происходящих событиях и отклонениях от составленного оперативного плана. В результате все процессы, происходящие в цехе, становятся прозрачными.

Управление производственными процессами

Для реализации управления производственными процессами MES-система в режиме реального времени решает следующие задачи:

- Отслеживает выполнение всех технологических операций (диспетчеризация);

- Регистрирует состояние основного технологического оборудования;

- Контролирует выполнение производственных заказов, партий;

- Анализирует эффективность ведения производственных процессов и выявляет места возникновения потерь.

Аккумулируя информацию с низового уровня автоматизации в реальном масштабе времени и преобразуя их в имеющие смысл производственные события, MES-система отражает текущее состояние производства. Под производственными событиями понимаются выпуск партии изделий, нарушение спецификаций, простои, потери, выполнение производственных заказов, история прохождения продукции по переделам и т.д.

Диспетчеризация – одна из основных функций MES-систем. Автоматизация данной функции обеспечивает мониторинг отклонений технологических режимов от заданных, учет межцехового движения сырья, полуфабрикатов и готовой продукции, контроль выработки и потребления всех видов энергоресурсов.

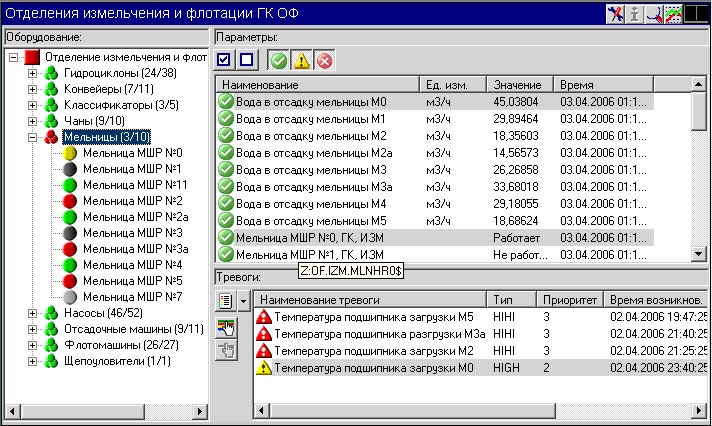

Задача регистрации состояния основного технологического оборудования включает в себя выполнения следующих функций (рис 2.):

- Учет наработки оборудования (моточасы ) компрессоров, насосов, колон и др.

- Учет причин простоя оборудования

- Анализ предаварийных состояний оборудования по косвенным признакам

- Передача исходных данных для расчета плана ремонтов модули бизнес системы

Решение этой задачи помогает приблизиться к проведению ремонтов и технического обслуживания оборудования «по состоянию», что приносит ощутимый экономический эффект.

Рис. 2. Регистрация состояния основного оборудования.

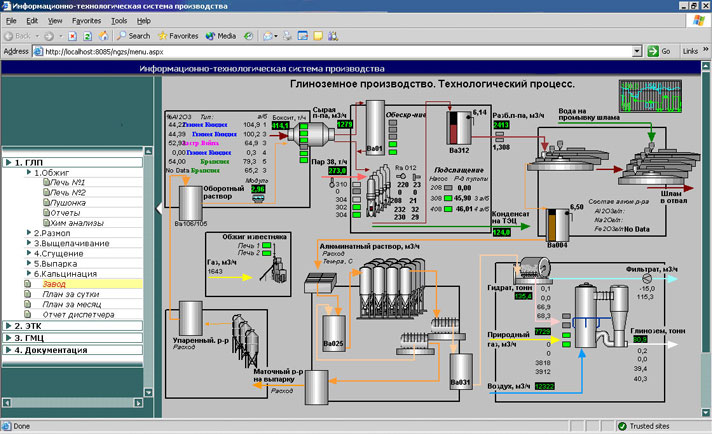

Функция контроля производственной программы (рис. 3) разделяется на два модуля в виду того, что, как правило, металлургические предприятия характеризуются так называемым комбинированным типом производства, в котором присутствуют, как цеха с непрерывным, так и с периодическим технологическим процессом.

Для контроля выполнения производственной программой в цехах с непрерывным технологическим процессом в рамках диспетчеризации формируются отчеты план/факт, включающие автоматизированный анализ причин отклонений за смену, сутки, месяц. Кроме этого по всем производственным цехам выполняется контроль прохождений заказов и партий:

- мониторинг движения партий изделий по цеху, участкам и оборудованию в виде мнемосхем, диаграмм, таблиц с возможностями сравнения периодических процессов по партиям на однотипном оборудовании;

- сопоставления информации о движении партии со значениями технологических параметров и параметров качества в соответствующих точках контроля;

- формирование по требованию паспорта партии изделий на любой стадии ее обработки (в цехах готовых изделий), построение генеалогии прохождения партии по технологическому маршруту (с момента поступления сырья из сырьевых бункеров в обработку);

- автоматическое определение статуса заказа;

- автоматическая передача суточной информации о состоянии заказов в соответствующие модули бизнес-системы.

Рис. 3. Контроль выполнения производственной программы.

Наиболее важной функцией MES-системы является аналитика в режиме реального времени, проходящая сквозной нитью через все функции. Во всех проектах создания MES-систем компания «ИндаСофт» использовала подход к управлению производством на базе ключевых показателей эффективности, позволяющих по нескольким совокупным критериям следить за текущими тенденциями во всех областях производственного процесса. Так, например, для организации финансового анализа затрат на выполнение производственных процессов компания «ИндаСофт» успешно переменяет метод Activity Based Costing (ABC), суть которого состоит в том, что расходы предприятия привязываются к точкам его активности. Применительно к производству это означает привязку издержек к конкретным производственным процессам (контроль качества полуфабрикатов и готовой продукции, их транспортировка, технологические операции и операции по переналадке оборудования). В MES-системах строится точная динамическая модель производства, обеспечивающая данные для калькуляции текущих затрат, как в привязке к конкретным рабочим местам, так и в разрезе отдельных выполняемых заказов.

Заключение

Сегодня MES-системы весьма популярная тема, и каждая серьезная фирма-производитель систем автоматизации стремится представить рынку свою MES-систему. Однако, как правило, залогом успешной реализации проекта внедрения MES-системы является не «модность» того или иного бренда, а именно опыт компсистемного интегратора, выполняющего проект.