Опыт компании «ИндаСофт» в создании MES-систем в различных отраслях промышленности

Независимо от того, в какой отрасли работает производственное предприятие: нефтяной, газовой, химической, водной, металлургической или любой другой, главная цель деятельности – получение прибыли и, желательно, максимальной, причем самое сложное – достигать не только локальных краткосрочных побед, но и на протяжении долгого времени поддерживать на самом высоком уровне конкурентоспособность и эффективность производственной деятельности. В статье пойдет речь об опыте компании «ИндаСофт» во внедрении так называемых MES-систем, помогающих максимально эффективно управлять производством самых различных типов: непрерывных, дискретных и смешанных.

Автор: Сюч Э.О., Генаев А.С.

Источник: Control Engineering №6/2007

Что такое MES?

Прежде всего стоит определиться с терминологией. Существует несколько формулировок MES-систем.

Определение первое: MES - информационная и коммуникационная система производственной среды предприятия (определение APICS).

Определение второе: MES - автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени инициирует, отслеживает, оптимизирует и документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции (определение MESA International).

Не умаляя важность и точность данных определений, позволим себе привести еще одно, выработанное компанией «ИндаСофт» из практического опыта: MES – информационная система, поддерживающая выполнение всех функциональных задач по планированию, контролю, учету и анализу всего производственного процесса на всех его этапах и направленная на достижение максимального экономического эффекта от производственной деятельности.

Функции MES-систем

Отталкиваясь от приведенных выше определений, легко представить функции MES-системы. Международная ассоциация производителей систем управления производством (MESA) определила одиннадцать типовых обобщенных функций MES систем:

- Контроль состояния и распределение ресурсов (RAS)

- Оперативное/Детальное планирование (ODS)

- Диспетчеризация производства (DPU)

- Управление документами (DOC)

- Сбор и хранение данных (DCA)

- Управление персоналом (LM)

- Управление качеством продукции (QM)

- Управление производственными процессами (PM)

- Управление техобслуживанием и ремонтом (MM)

- Отслеживание истории продукта (PTG)

- Анализ производительности (PA)

Определение функций MES-систем, данное MESA, общее и для разных типов производства, имеет разные акценты иногда совершенно противоположные. Например, для непрерывного типа производства в основе лежит принцип управления и согласования потоков в реальном времени, и акцент делается на мониторинге технологического процесса и поддержании его стабильной эффективности. В то время как для дискретного производства в основе процесса достижения эффективности лежит принцип управления очередями к рабочим центрам посредством формирования цеховых и межцеховых расписаний и диспетчеризации процесса, которая осуществляется в отслеживании производственных событий (изменение продукта, событие простоев, потерь, перехода на новый заказ, сырье и т.п.). В итоге каждый тип производства имеет свой характер, свои «болевые точки» и свои «места извлечения дополнительной прибыли», которые предъявляют специальные «отраслевые» требования к функциональным задачам MES-систем.

MES-система для дискретного типа производства

Дискретный тип производства превалирует в машиностроении, приборостроении, легкой и пищевой промышленности, на предприятиях по выпуску мебели, упаковок, в фармацевтике и т.д. Дискретным принято считать такой тип производства, в котором исходный материал (сырье) при переработке в конечный продукт претерпевает более одного передела с прерыванием технологического процесса.

Перед MES-системами в дискретном производстве стоят следующие главные задачи:

- Оперативное планирование и диспетчеризация процессов;

- Финансовый анализ затрат на выполнение процессов.

Остановимся на них подробнее. Оперативное планирование и диспетчеризация процессов. Для расчета производственного расписания на отечественных предприятиях используются такие инструменты, как сетевые графики, бумажные таблицы и доски планирования. Однако события, требующие корректировки расписания, происходят так часто (нехватка инструмента, поломки, отклонения в нормативе на выполнение операции), что сформированный план не соответствует действительности уже спустя часы после начала работы по нему. Особенно это характерно для производств универсального типа, где наравне с множеством возможных путей обработки изделия имеет место крайне широкая их номенклатура. В результате оперативный план, если таковой имеется, очень быстро перестает соответствовать действительности и теряет свою актуальность в среднем по истечении 20% планируемого периода. Как следствие – уровень организации производства резко падает, снижается его рентабельность.

Для цехового управления необходим инструмент, который позволил бы в режиме реального времени осуществлять мониторинг всех важных производственных событий. Помимо отражения текущей производственной ситуации, этот инструмент должен быть высокопроизводительным, чтобы осуществлять многократные пересчеты производственных расписаний в течение смены, чего не позволяют осуществлять алгоритмы ERP систем.

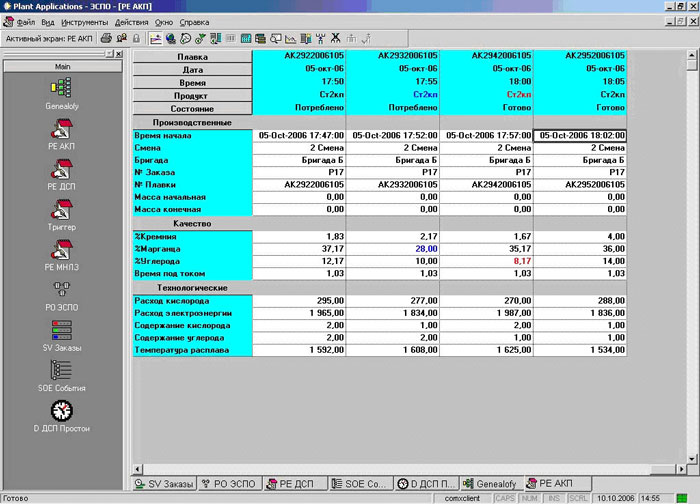

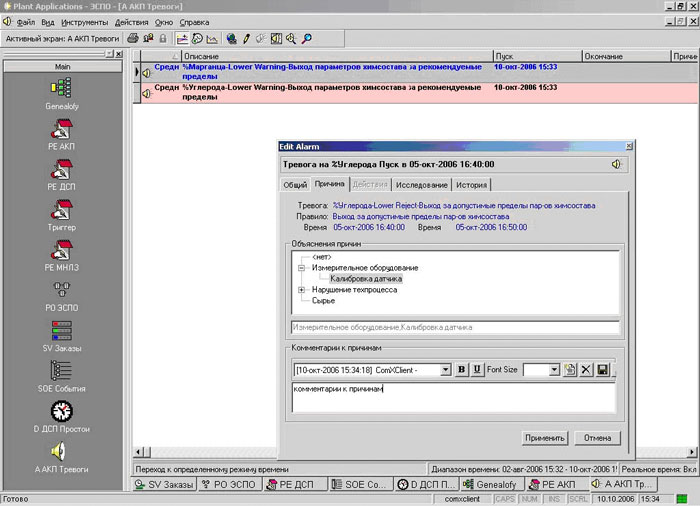

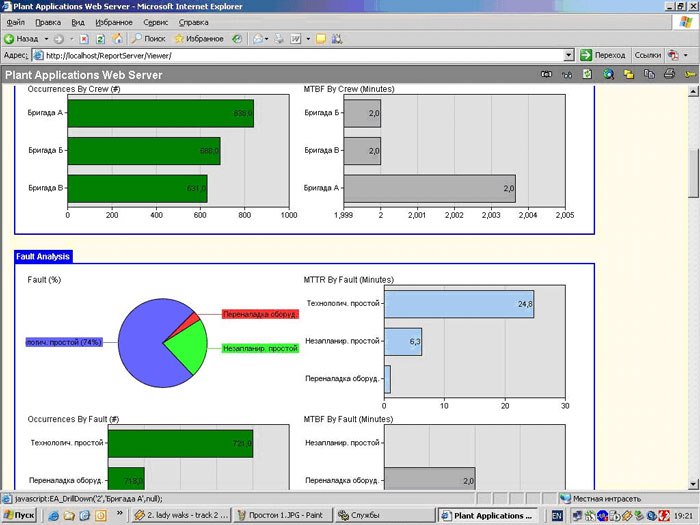

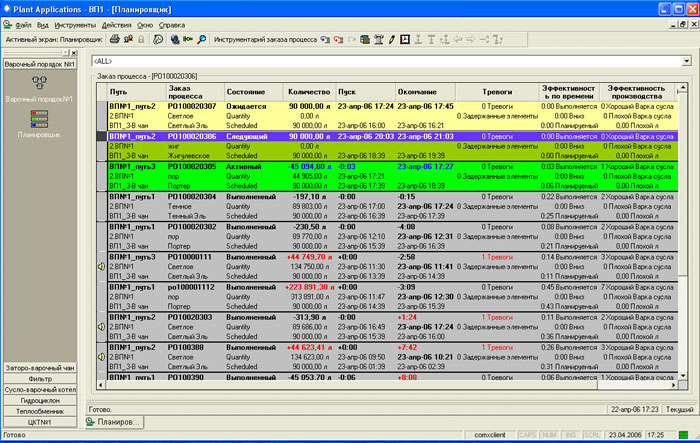

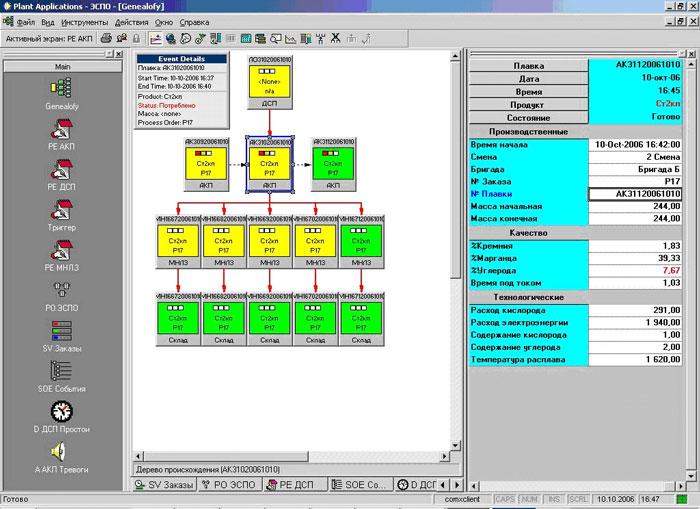

Для решения задачи оперативного планирования в MES-системе строится модель производственного предприятия. Получая сигналы с низового уровня автоматизации и преобразуя их в имеющие смысл производственные события, MES-система отражает текущее состояние производства. Под производственными событиями понимаются выпуск партии изделий (рис.1), нарушение спецификации (рис.2), простои (рис.3.), потери, выполнение производственного заказа (рис.4), история прохождения продукции (рис.5) по переделам и т.д.

Рис. 1. Экран просмотра данных по партиям. При выходе контролируемых параметров за допустимые пределы формируются тревоги.

Рис.2. Экран тревог.

Рис.3. Пример отчета по простоям.

Рис. 4. Список производственных заказов.

Рис. 5. Экран истории прохождения продукции.

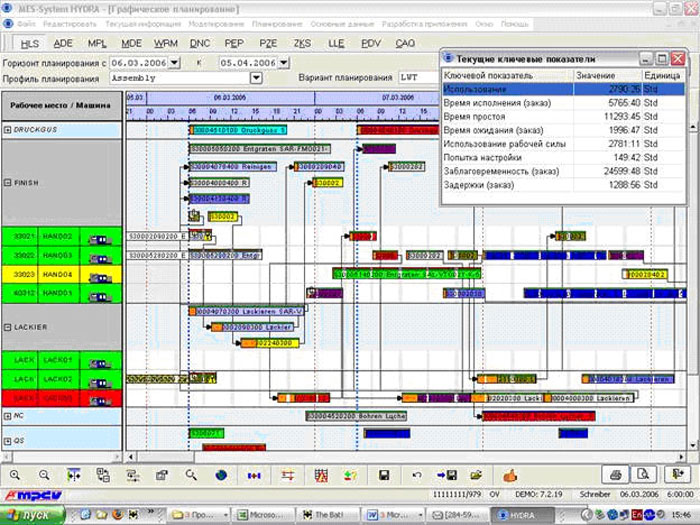

В соответствии с текущей производственной ситуацией и ограничениями по ресурсам и срокам, поступающим из бизнес-систем класса ERP, MES-система формирует производственное расписание (рис.6). Оно наглядно описывается диаграммой Гантта, где каждой операции ставится в соответствие отрезок прямой, длина которого пропорциональна ее длительности. Эти отрезки, именуемые линиями Гантта, располагаются напротив инвентарных номеров основного технологического оборудования в последовательности, соответствующей расписанию. Уже упомянутый механизм диспетчеризации производства обеспечивает своевременную доставку и ввод информации о совершаемых действиях, происходящих событиях и отклонениях от составленного оперативного плана. В результате все процессы, происходящие в цехе, становятся прозрачными. Таким образом, достигается управляемость и идентифицируемость материальных потоков и самого технологического процесса.

Рис. 6. Экран оперативного планирования производства.

Для финансового анализа затрат на выполнение производственных процессов необходимо иметь точное представление о их распределении во времени и по оборудованию. Для этих целей компания «ИндаСофт» успешно переменяет метод Activity Based Costing (ABC), суть которого состоит в том, что расходы предприятия привязываются к точкам его активности. Применительно к производству это означает привязку издержек к конкретным производственным процессам (контроль качества полуфабрикатов и готовой продукции, их транспортировка, технологические операции и операции по переналадке оборудования). В MES-системах строится точная динамическая модель производства, обеспечивающая данные для калькуляции текущих затрат, как в привязке к конкретным рабочим местам, так и в разрезе отдельных выполняемых заказов.

MES-система для непрерывного типа производства

По сравнению с дискретным в непрерывном типе производства компания «ИндаСофт» выделяет следующие функциональные задачи MES-системы:

- Оперативно-диспетчерское управление

- Расчет согласованных материальных балансов

- Мониторинг качества сырья, полуфабрикатов и продукции

- Мониторинг и учет потребления энергоресурсов

- Мониторинг и анализ работы технологического оборудования

- Оперативное планирование производства

- Анализ эффективности производственного процесса

Любая производственная деятельность начинается с оперативного планирования (рис. 7). Под словом «оперативное» понимается суточный и сменный временной горизонт. Рассчитанный месячный план производства принимается «оптимальным» в MES-систему из ERP или специализированных систем. Задача же MES-системы – разбить его на сменные/суточные задания для каждого технологического процесса и передела, отслеживать в реальном времени выполнение месячного плана и осуществлять перепланирование с учетом текущей производственной ситуации.

Рис. 7. Оперативное планирование производственного процесса стабилизации газового конденсата

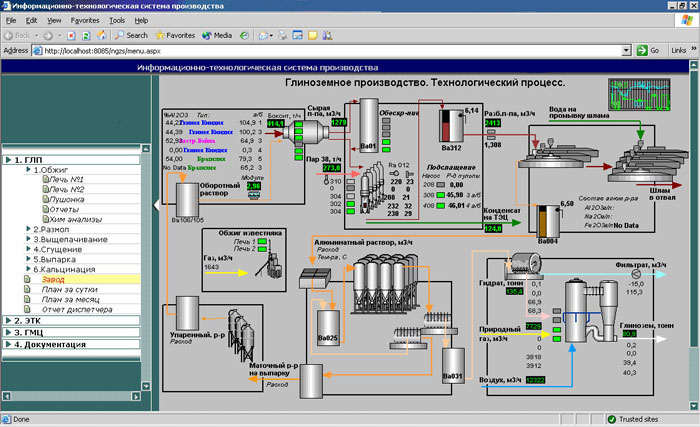

Оперативно-диспетчерское управление производством – одна из самых главных задач MES-системы в непрерывных производствах. Решая данную задачу, в MES-систему аккумулируются все информационные потоки, характеризующие текущее состояние производственного процесса – данные по приемке сырья и отгрузке продукции, запасы на складах и в резервуарах, текущая загрузка технологических установок и цехов, данные по качеству полуфабрикатов и потребление теплоэнергоресурсов (рис. 8). Компания «ИндаСофт» вкладывает в задачу оперативно-диспетчерское управление следующие функции:

- Контроль нарушений технологических режимов;

- Контроль выполнения плана, расчет отклонение факта от плана за смену сутки;

- Контроль потребления и распределения материальных и энергетических ресурсов;

- Контроль работы технологического оборудования;

- Запись и контроль выполнения распоряжений диспетчера;

- Учет движения сырья, полуфабрикатов и продукции по производству;

- Формирование диспетчерской и производственной отчетности.

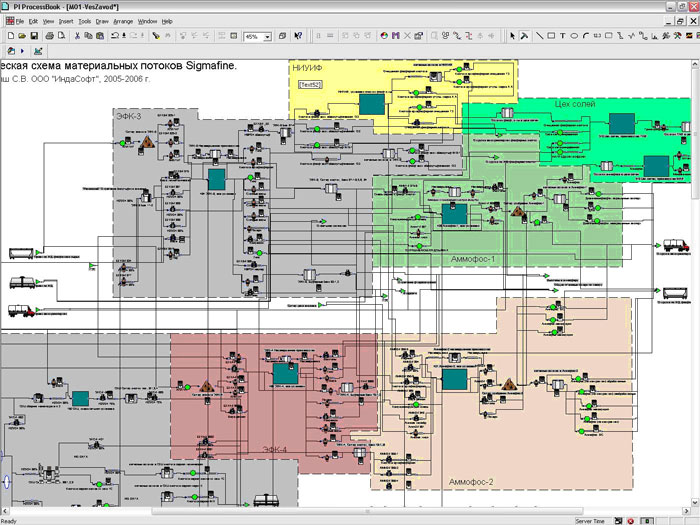

Рис.8 Информационно-технологическая система производства

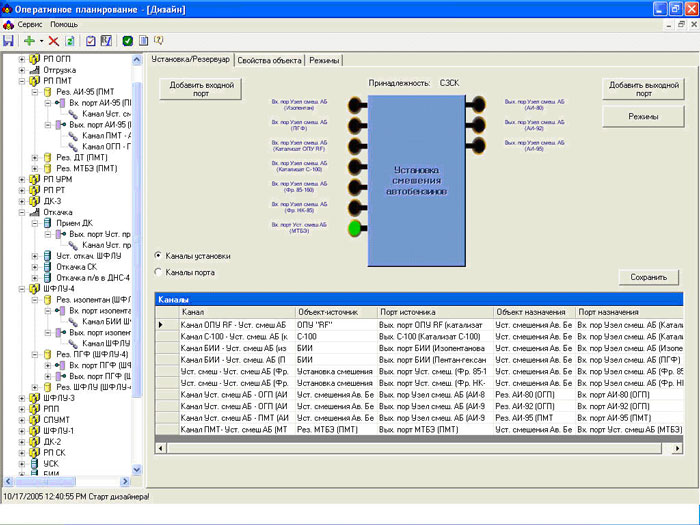

Согласование материальных балансов - задача необходимая, прежде всего, для корректировки, перепроверки и «вычищения» измеренных данных. Кроме того, решение этой задачи приносит колоссальный экономический эффект за счет разделения и поиска фактических потерь и потерь вследствие погрешностей измерительных приборов, в том числе и коммерческих (Рис. 9). Компания «ИндаСофт» обладает огромным опытом внедрения систем согласования материальных балансов именно в непрерывных типах производства.

Рис. 9. Согласование материальных балансов

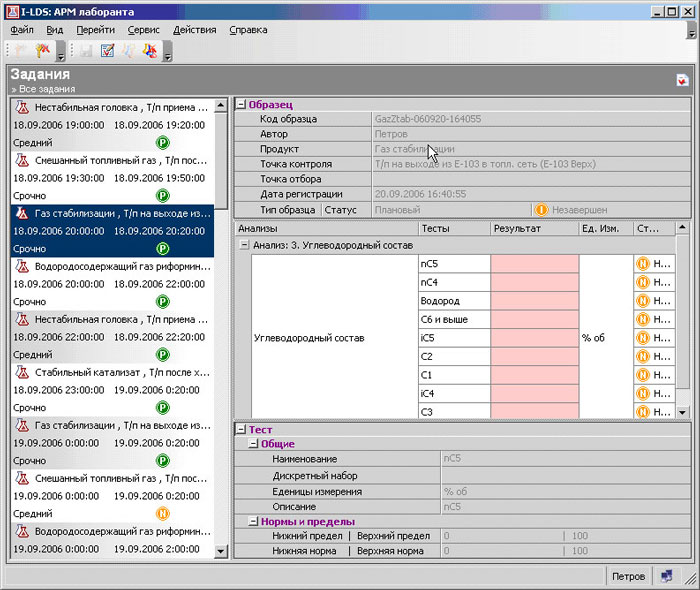

Мониторинг качества сырья, полуфабрикатов и готовой продукции – фундаментальная задача MES-системы, без решения которой нельзя говорить о полноценной системе управления производством (Рис. 10). Задача включает в себя следующие функции:

- Обработка лабораторных анализов (формирование заданий для лаборантов на базе ГАК, контроль жизненного цикла образцов, ручной и автоматический ввод результатов лабораторных анализов, архивирование и хранение глубокой истории результатов лабораторных анализов)

- Аудит деятельности лаборатории (учет времени работы лаборантов, контроль качества выполнения анализов специалистами лаборатории с использованием карт Шухарта, учёт подготовки и переподготовки сотрудников, складской учёт материалов и реактивов, учёт средств измерения, учёт ГОСТов и нормативов, хранение истории их изменений)

Рис. 10 АРМ Лаборанта.

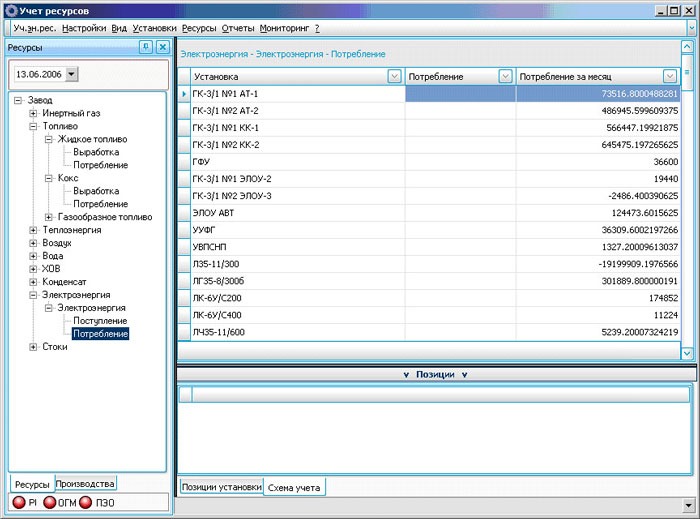

Задача мониторинга и учета потребления энергоресурсов приобретает все большой вес в связи с постоянным ростом цен на энергоносители. Если раньше технологические цеха работали по принципу: «Сколько надо – столько и возьмем (пара, газа, электричества)», то теперь все чаще на предприятиях организуются центры энергосбережения. Функционал MES-системы (Рис.11) в части контроля потребления энергоресурсов включает в себя следующие задачи:

- Контроль распределения удельных расходов энергоресурсов

- Расчет энергетических балансов

- Ведение нормативно-справочной информации

- Факторный анализ причин перерасхода энергоресурсов

Рис .11 АРМ Учета энергоресурса

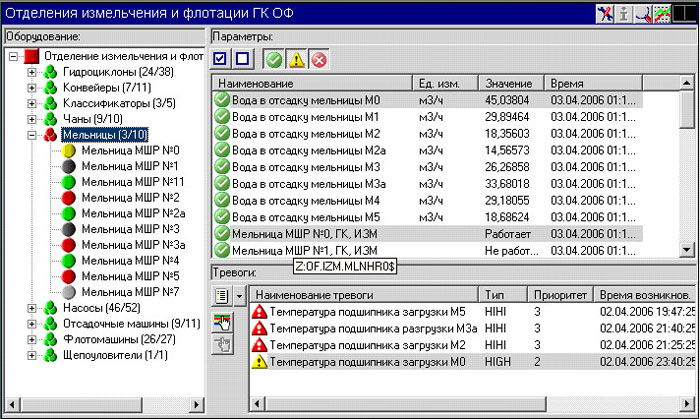

Задача мониторинга и анализа работы технологического оборудования включает в себя выполнения следующих функций (рис 12.):

- Учет наработки оборудования (моточасы) компрессоров, насосов, колон и др.

- Учет причин простоя оборудования

- Анализ предаварийных состояний оборудования по косвенным признакам

- Передача исходных данных для расчета плана ремонтов в модули бизнес системы

Решение этой задачи помогает приблизиться к проведению ремонтов и технического обслуживания оборудования «по состоянию», что приносит ощутимый экономический эффект.

Рис. 12 Мониторинг состояния технологического оборудования

Венцом всех перечисленных задач MES-системы является аналитика, проходящая сквозной нитью через все функции MES-системы. Во проектах создания MES-систем компания «ИндаСофт» использовала подход к управлению производством на базе ключевых показателей эффективности, позволяющих по нескольким совокупным критериям следить за текущими тенденциями во всех областях производственного процесса.

Заключение

В заключение стоит привести два тезиса:

- «Наличие или отсутствие оперативной и достоверной информации о состоянии производства определяется Информационными Технологиями, которые использует предприятие»

- «Качество и эффективность информационной поддержки при управлении производством определяется опытом специалистов, внедряющих MES-систему».