Внедрение комплекса по повышению энергоэффективности на производственных объектах СИБУРа с использованием программного продукта GE IP Proficy CSense

Переход к формированию динамических удельных норм расхода энергоресурса на производственные нужды – важный шаг в направлении повышения энергоэффективности работы промышленных объектов. Данный подход успешно начал развивать на своих площадках «Сибур Холдинг», стартовав со своего пермского дочернего предприятия «Сибур-Химпром». В статье представлен опыт построения комплекса по минимизации энергопотребления в режиме реального времени на одном из энергоёмких объектов «Сибур-Химпрома» – печи риформинга установки ПиКСОУиВ производства бутиловых спиртов. Проект был реализован с помощью компании «ИндаСофт» на программной платформе Proficy CSense корпорации GE IP и в данный момент успешно тиражируется на другие объекты предприятия.

Авторы: Руслан КАРИМОВ, эксперт ИЦЭС ЗАО «Сибур-Химпром», г. Пермь, Павел МОЛОДИН, руководитель проекта ООО «ИндаСофт», г. Москва

Источник: Электронная газета «Энергетика и промышленность в России», № 23-24 (259-260) декабрь 2014 года

Переход к формированию динамических удельных норм расхода энергоресурса на производственные нужды – важный шаг в направлении повышения энергоэффективности работы промышленных объектов. Данный подход успешно начал развивать на своих площадках «Сибур Холдинг», стартовав со своего пермского дочернего предприятия «Сибур-Химпром». В статье представлен опыт построения комплекса по минимизации энергопотребления в режиме реального времени на одном из энергоёмких объектов «Сибур-Химпрома» – печи риформинга установки ПиКСОУиВ производства бутиловых спиртов. Проект был реализован с помощью компании «ИндаСофт» на программной платформе корпорации GE IP и в данный момент успешно тиражируется на другие объекты предприятия.

ПАО «СИБУР Холдинг» – ведущая российская компания, объединяющая в интегрированную структуру различные газоперерабатывающие и нефтехимические предприятия по всей стране.

ЗАО «Сибур-Химпром» (г. Пермь) – одно из крупнейших предприятий холдинга, которое специализируется на переработке жидких углеводородов и является ведущим российским производителем целого ряда важнейших продуктов нефтехимии. На пермской площадке СИБУРа действуют три основных производства: производство бутиловых спиртов и 2-этилгексанола, производство этилбензола, стирола и полистирола, производство этилена и пропилена.

В рамках рабочего направления по повышению эффективности производства (и, в частности, энергоэффективности) на предприятии действует целый ряд программ, основанных на идеологии и инструментах «Lean Six Sigma». Это позволяет, проводя качественный статистический анализ исторических данных работы объектов, выявлять и исправлять неэффективные звенья в производственных цепочках выпуска продукции. Кроме того, возможность выявления зависимостей ключевых показателей эффективности от технологических параметров работы объектов предоставляет аппарат для определения оптимальных режимов ведения технологических процессов.

Концепция перехода от статических к динамическим удельным нормам расхода энергоресурсов на производственные нужды органично дополняет эту идеологию и позволяет реализовать дополнительный потенциал по экономии энергии за счет оптимизации технологического процесса в режиме реального времени. Данную концепцию можно осуществить через постановку задачи минимизации удельного потребления энергии в условиях текущей специфики ведения технологического процесса и в ограничениях по ключевым показателям качества. Широкий инструментарий для решения подобных задач предоставляет программный продукт Proficy CSense корпорации «General Electric Intelligent Platforms» (GE IP), который активно используется на объектах «Сибур-Химпрома» в рамках проектов «Lean Six Sigma» на протяжении уже нескольких лет.

В 2013 году специалистами предприятия был проведен статистический анализ работы производственных участков по историческим данным и выбран объект – печь риформинга установки получения и компримирования смеси окиси углерода и водорода (ПиКСОУиВ) в линии производства бутиловых спиртов и 2-этилгексанола, – который обладал ощутимым потенциалом по снижению удельного расхода топливного газа. Было принято решение о внедрении автоматизированного расчетного комплекса по вычислению динамических удельных норм расхода топливного газа на печь и формированию подсказок в виде советчика оператору по определенным управляющим параметрам для поддержания наиболее оптимального режима работы объекта. Реализация комплекса осуществлялась с помощью компании «ИндаСофт», которая уже более 18 лет занимается внедрением систем автоматизации производства, а также имеет опыт работы с продуктом Proficy CSense.

Показав свою привлекательность, автоматизированный комплекс в настоящее время широко тиражируется на другие объекты предприятия, охватив к концу 2014 г. семь различных установок.

Основное назначение системы и принципы ее построения

Данный комплекс предоставляет простой и удобный в использовании инструмент, позволяющий руководству среднего и нижнего звена, специалистам-технологам, а также рабочему персоналу, от действий которого зависит объём потребления энергоресурсов, в реальном времени с учетом исполнения технических требований к работе оборудования, полного исполнения регламентов технологического процесса на объекте:

- рассчитывать динамические удельные нормы расхода энергоресурса и отслеживать соблюдение этих норм;

- регистрировать продолжительность и объём перерасхода или экономии энергоресурса;

- определять вероятные причины перерасхода или экономии энергоресурса;

- получать рекомендации по возможным корректирующим действиям с целью исправления неблагоприятной ситуации и по установлению таких параметров производственного процесса, при которых потребление энергоресурса является оптимальным при условии соблюдения производственного плана, требований к безопасности производства и качеству выпускаемого продукта.

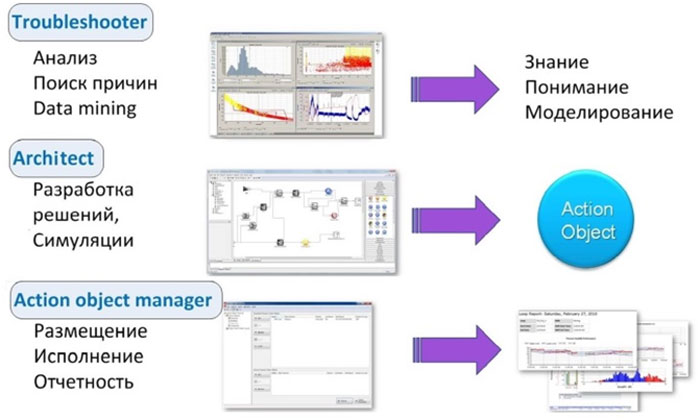

Построение системы в целом можно подразделить на три основные части:

- построение математических моделей удельного расхода энергоресурса и показателей качества выходного продукта от параметров технологического процесса;

- разработка решения по онлайн оптимизации расхода энергоресурса в необходимых ограничениях по качеству ведения технологического процесса;

- подключение разработанного онлайн решения к IT-инфраструктуре предприятия/цеха/объекта, построение экранов визуализации и интерфейсов системы, разработка отчетов.

Отметим здесь, что разработка различных прикладных решений и их выполнение в режиме реального времени – одно из главных преимуществ пакета Proficy CSense, использование которого тем самым очень органично сочеталось с задачей по расчету динамических удельных норм расхода энергоресурса.

Программная платформа Proficy CSense

Пакет Proficy CSense является интеллектуальной надстройкой над базами оперативных и исторических производственных данных. Его ключевое назначение – извлечение информации о протекании технологических процессов из исторических данных, а также построение функциональных связей и генерация статистических моделей (типа черного ящика) зависимости ключевых показателей эффективности (КПЭ) процессов от параметров технологического режима для того или иного объекта. На основе построенных моделей данный продукт позволяет проводить симуляции различных режимов работы объектов, не экспериментируя при этом на реальном оборудовании. Помимо этого, предоставляется возможность решения широкого класса задач по повышению эффективности технологических процессов, среди которых отметим следующие:

- диагностика и поиск причин отклонений параметров процесса от желаемых значений,

- построение виртуальных анализаторов;

- задачи стабилизации и оптимизации КПЭ;

- задачи мониторинга состояния оборудования и др.

В качестве результатов Proficy CSense позволяет формировать решения различных видов начиная от офлайн синтеза управляющих воздействий с созданием активных правил и рекомендаций по коррекциям работы процесса и заканчивая онлайн решениями в режиме советчика и возможностью создания APC (Advanced Process Control). Таким образом, настоящий продукт представляет собой мощный аппарат для построения различных интеллектуальных систем на производственных предприятиях.

Структурная схема пакета представлена на рис. 1. Для обработки и подготовки статистики для моделирования в пакете можно проводить корреляционный анализ данных, который используется как для определения ключевых факторов, влияющих на КПЭ, так и для нахождения временных запаздываний КПЭ от входов модели. Построение моделей здесь реализовано с помощью современных математических методов машинного обучения. Причем Proficy CSense позволяет строить многомерные модели различной степени сложности: как линейные, так и сильно нелинейные. Имеется возможность программировать собственные модели или добавлять функции, созданные в других приложениях. Для решения оптимизационных задач в продукт интегрирован солвер, позволяющий решать задачи с простыми линейными ограничениями интервального типа.

В целом, несмотря на сложный математический аппарат, используемый в продукте, работа в Proficy CSense строго структурирована и нацелена на пользователей уровня инженера-технолога.

Особенности построения системы на печи риформинга

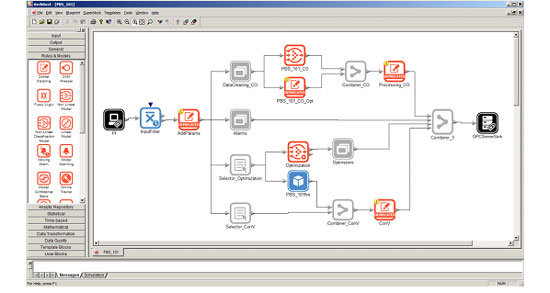

Система основана на статистических моделях КПЭ объекта. На печи риформинга установки ПИКСОУиВ по историческим данным были построены модель удельного расхода топливного газа на установку и модель содержания окиси углерода в синтез-газе (выходной продукт печи). С помощью построенных моделей создано онлайн решение (см. рис. 2) задачи минимизации удельного расхода топливного газа при выдерживании необходимо высокой температуры печи (обеспечивая при этом равномерное горение, минимальное разряжение в печи и максимальный дожег топлива) и при регламентных условиях на содержание окиси углерода в выходном синтез-газе. Данное решение формирует динамические удельные нормы расхода энергоресурса (топливного газа) на печь риформинга. Онлайн решение запускается и работает в режиме реального времени на локальном сервере, получая данные из БДРВ MES-уровня (OSIsoft PI Systems) через OPC-интерфейс и возвращая обратно в БДРВ расчетные значения по динамическим удельным нормам.

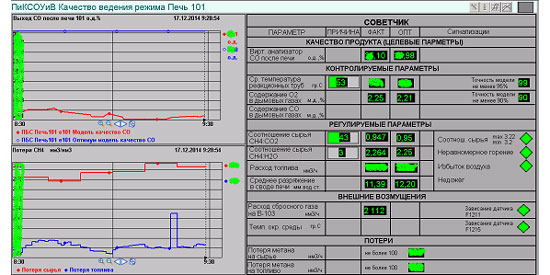

Визуализация мнемосхем (рис. 3) и отчетов системы реализована инструментами MES-уровня на приложении OSIsoft PI ProcessBook, доступ на которые организован определенным лицензированным пользователям, работающим на объекте.

Мнемосхема состоит из двух основных частей:

- информационный фрейм со скользящими трендами по параметру качества процесса (содержанию СО в синтез-газе) и фактическому удельному потреблению топливного газа на печь риформинга с динамической удельной нормой его расхода, пересчитанной в потери топлива;

- таблица советчика оператору по достижению оптимальной нормы расхода топливного газа (по достижению минимума потерь топлива) через корректировку определенных управляемых параметров объекта (в данном случае среднего разряжения в печи и содержания кислорода в дымовых газах). В таблице советчика также выведена дополнительная информация по сигнализациям корректности работы моделей, величинам ключевых показателей текущего процесса и устойчивости работы печи.

Эксплуатация системы

В 2014 году разработанный комплекс по минимизации удельного расхода энергоресурсов на производственные нужды был успешно запущен в промышленную эксплуатацию на печи производства синтез-газа в линии получения бутиловых спиртов. Сопровождение и поддержку комплекса осуществляют специалисты Инженерного центра энергосбережения предприятия, которые прошли соответствующее обучение и подготовку к работе с данной системой и пакетом Proficy CSense.

Для корректной работы всего комплекса требуется регулярная (в среднем – раз в квартал) актуализация (перетренировка) моделей для адаптации системы к механизмам естественной деградации объекта, выходу из строя датчиков, засорения дымоходов и др. Данную работу также выполняют специалисты предприятия.

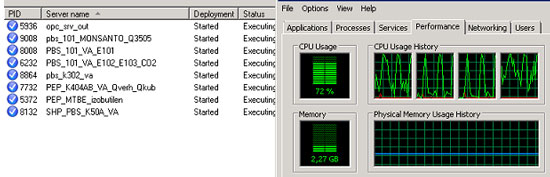

Отметим, что профессионально организованная работа по направлениям Lean Six Sigma повышения эффективности производства на предприятии уже сейчас позволила широко распространить и плодотворно использовать возможности продукта Proficy CSense на целом ряде других объектах завода (рис. 4).

Резюме

В настоящее время внедренный комплекс успешно используется на печи риформинга установки ПИКСОУиВ, позволяя более грамотно и устойчиво управлять процессом и экономить энергоресурс, не ухудшая при этом качество работы объекта. Получены запланированные уровни экономии по топливному газу, что стимулировало дальнейшее развитие комплекса и его тиражирование на другие объекты предприятия. В рамках проектов Lean Six Sigma аналогичными комплексами с использованием инструментария пакета Proficy CSense уже охвачены семь установок «Сибур-Химпрома».

Сегодня с уверенностью можно сказать, что сотрудничество ЗАО «Сибур-Химпром» и компании «ИндаСофт» оказалось весьма плодотворным и заложило твердую основу для дальнейшего развития программ по повышению эффективности производства как на данном предприятии, так и во всем холдинге в целом.