Предсказательная аналитика. Этические вопросы.

В статье рассмотрены вопросы, сопутствующие внедрению проектов предиктивной аналитики на производстве. Представлены возможные направления решения указанных вопросов.

Автор: Иван КОЛМЫКОВ, директор по работе с ключевыми заказчиками, ООО «ИндаСофт»

Источник: Журнал «ИСУП» № 6(96)_2021

Деятельность человека, проявляющаяся в процессах управления, направлена на повышение упорядоченности окружающей среды.

В.А. Трапезников, академик СССР

Продолжаем серию статей [1, 2], посвященных анализу состояния производственного оборудования. В качестве эпиграфа к данной статье я специально выбрал фразу выдающегося отечественного ученого в области промышленной автоматизации Вадима Александровича Трапезникова, ведь спустя годы и десятилетия проблема управления, контроля и анализа показателей работы предприятия, а значит, и оборудования является актуальной.

Итак, мы собираем данные, чтобы их анализировать, а далее анализируем, чтобы делать выводы, и выводы обязательно должны корректировать наши действия. Заметьте, цепочка проста и логична, но так ли это в современных реалиях производства? Каждый из нас ответит на этот вопрос самостоятельно, и, возможно, найдутся причины для размышлений. Если не вдаваться в технические детали (что мы уже сделали в предыдущих статьях), то система предиктивной аналитики как раз призвана выступить на этапе «выводов» – экспертных заключений о будущем поведении оборудования, его конкретного узла/системы.

На протяжении последних двух десятков лет многие отечественные предприятия активно развивали направления мониторинга и диспетчеризации, а в современной повестке всё чаще возникают вопросы относительно извлечения ценности из данных имеющейся «базовой архитектуры».

Предиктивный анализ (построение предиктивной модели, ее применение и периодическая валидация) с математической точки зрения является не просто доступным, а вполне будничным инструментарием современного анализа данных. Но тогда почему не все предприятия в XXI веке его используют? Вопрос комплексный, и мы постараемся погрузиться в его этическую плоскость, при этом не станем затрагивать причинно-следственные связи экономических проблем 1980–1990-х годов, важности политики поддержки промышленности, выверенной ИТ-стратегии на предприятии.

Всем известно, что развиваются только востребованные пользователями системы и направления, уточним, что в случае с автоматизацией промышленности развиваются и имеют спрос именно выгодные для производства проекты и сервисы. Так в чем же причина еще не повсеместного распространения систем предиктивной аналитики?

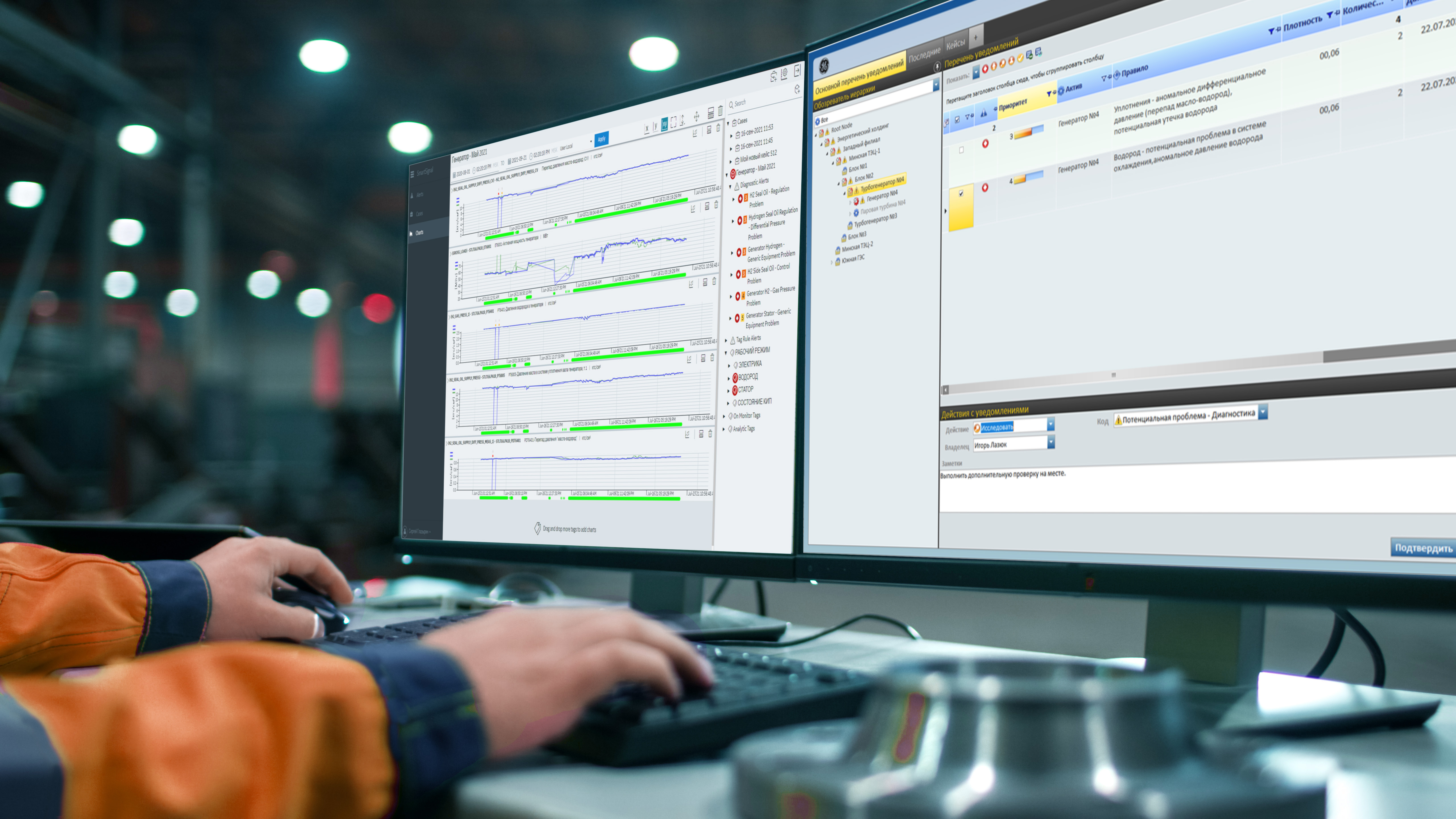

Заметим, что абсолютно неверным мнением о реализации проектов предиктивного анализа является заключение о том, что на сегодняшний день еще не достигнут достаточный уровень технологического/программного развития таких систем для фактической и содержательной реализации задачи в условиях конкретного производства. Это проявление некоего общего «неверия» в данную тему. Ошибочность этого мнения подтверждают миллионы единиц оборудования, которые прямо сейчас эксплуатируются с применением систем предиктивной аналитики по всему миру (рис. 1).

Рис. 1. Предиктивная аналитика на производстве

Рис. 1. Предиктивная аналитика на производстве

Сколько стоит?

Существенным вопросом, как и всегда, является стоимость реализации проекта. Перечислим факторы, от которых зависит финансирование проекта по внедрению предиктивной аналитики.

- Объем работы и ответственность сторон. Если проект делается «под ключ», например, для двух десятков единиц уникального оборудования, то это достаточно дорогое удовольствие. Но если сформировать на предприятии команду из 1–2 специалистов ИТ, которые после соответствующего обучения возьмут на себя работу по валидации, настройке, тиражированию математических моделей и наработок, то общие затраты на проект существенно снизятся.

РЕШЕНИЕ: никаких открытий и инсайтов тут нет, важно проработать проект и его график в деталях, открыто обсуждать зоны ответственности и пользоваться, например, SCRUM-подходом для максимально рационального расходования бюджета в рамках достижения поставленной цели.

-

Экспертный уровень в вопросах ТОиР. Отсутствие или недостаток экспертов по вопросам эксплуатации и обслуживания оборудования – это реальный барьер, с которым может столкнуться (и я уверен, что сталкивается) абсолютно любое предприятие: проблема упирается в систему мотивации и оплаты труда, кадровую политику. Для реализации проекта по внедрению предиктивной аналитики нужны знания и опыт о правильном (!) обслуживании оборудования. Требуется не просто руководствоваться базовыми правилами, предписанными, например, ГОСТ, но и агрегировать рекомендации и нормы от производителя, обращаться к мировому опыту эксплуатации аналогичного оборудования. К сожалению, представления о полноценном и правильном ТОиР у каждого предприятия практически индивидуальные.

РЕШЕНИЕ: не заниматься предиктивной аналитикой, если пред- приятие не ставит перед собой комплексных задач повышения эффективности ТОиР. Выбирать подрядчика, имеющего опыт и хороший экспертный уровень в области оборудования, состояние которого предполагается анализировать. Повышать квалификацию собственных специалистов или искать опытных инженеров на рынке труда.

-

Объекты мониторинга. В первую очередь на стоимость проекта влияет количественный объем наблюдаемых объектов. Рассмотрим обычный станок / линию / установку. Он состоит из компонентов (узлов). Если мы будем делать предиктивную модель каждого узла, то в итоге получим их несколько десятков. Кроме того, для каждого узла надо учесть определяющие его параметры, соответственно, чем больше узлов, тем больше параметров (тегов). Всё это выливается в больший объем работы.

РЕШЕНИЕ: локализовать задачу по аналитике, выделив определяющие узлы (например, шпиндельный узел ответственного, планообразующего станка). Ведь часто менеджмент работает только с итоговой цифрой, а за ней может скрываться предиктивная аналитика по 30 узлам и порядка 800 тегов. Виной же всему «амбициозность» специалиста, который сформулировал задачу именно таким образом. Бизнес, полностью доверяя этому специалисту, объективно не может оценить целесообразность таких требований, и поэтому ситуация может зайти в тупик. Именно здесь необходимо упомянуть об очень существенной, но требующей совершенно другого ракурса рассмотрения (и отдельной статьи) проблеме кадровой обеспеченности предприятия и мотивированности его сотрудников. -

Способ получения данных. Стоимость реализации проекта складывается из стоимости необходимых для получения данных измерительных приборов (если их еще нет на оборудовании или недостаточно для решения поставленной задачи) и драйверов, которые нужно применить в рамках проекта. Для получения нужных для экспертной системы предиктивного анализа данных могут потребоваться как достаточно дешевые OPC-серверы, так и специальные интерфейсы / драйверы к конкретным SCADA и СЧПУ, не поддерживающие распространенных протоколов. Что же касается датчиков, то, как показывает практика, с ними всегда связаны дополнительные расходы и нужно тщательно подходить к этому вопросу, ведь сегодня как производителей измерительных приборов, так и опыта их эксплуатации предостаточно. А еще бывает, что планировали использовать цифровой сигнал от имеющегося на оборудовании датчика, но сигнал оказался 8-битным и нужно решать: либо отказываться от этого сигнала, либо менять датчик.

РЕШЕНИЕ: выбирать для проекта важное производственное оборудование, с которым можно интегрироваться с минимальными затратами (а если такого оборудования нет, то актуальным становится вопрос о модернизации), реализовать проект на оборудовании, уже оснащенном средствами контроля физических величин (вибромониторинг, усилие, мощность, крутящий момент и т. п.). А если датчики все же объективно нужны (и такие ситуации далеко не редкость), то применять оптимальные по критерию «цена / качество» решения.

-

Постановка основной задачи для предиктивного анализа. Например, прогноз возникновения неисправности или прогноз остаточного ресурса требуют существенного объема (от 3 до 12 месяцев и более) исторических данных, которые надо либо уже иметь в наличии, либо накапливать в ходе проекта, а время – деньги.

РЕШЕНИЕ: рационально решать комплексную задачу предиктивной аналитики в два этапа: в первую очередь реализовать систему мониторинга технического состояния (отслеживать текущее фактическое состояние оборудования), чтобы научиться работать с данными, изучить нюансы ТОиР в связке с этой информацией. В рамках реализации систем мониторинга технического состояния решается очень востребованная и актуальная задача: мы понимаем, какое оборудование в текущий момент времени в каком состоянии находится – прямо «здесь и сейчас». С элементарной цветовой индикацией «светофор» видим, где именно критическое состояние, требующее неотложного внимания. Таким образом, для предприятия в целом мы демонстрируем реальную и непротиворечивую картину, что зачастую так необходимо.

«Свой путь»

Всё чаще крупные предприятия выбирают путь самостоятельного развития в области анализа данных. Распространены примеры, когда создаются целые команды аналитиков (Data Scientist), использующих столь известные и эффективные в наши дни инструменты, как Python, для изучения данных и создания математических моделей.

При таком подходе возникают сложности «быстрого» достижения результата. Суть заключается в том, что профильная квалификация аналитика – это работа с данными как таковы- ми, а инженер по сервисному обслуживанию работает с оборудованием, использует инструменты базового мониторинга и анализирует ситуацию «руками». Эта широкая и не уникальная проблема, при которой математические зависимости не могут быстро и эффективно перерасти в конкретные экспертные правила и предиктивные модели. В рамках подходов к решению именно этого круга задач начали развиваться системы уровня прикладной производственной аналитики Self-service Analytic, такие как система SEEQ. С помощью инструментария аналитической платформы SEEQ многократно (в десятки и сотни раз) повышается эффективность «ручного» – базового анализа данных, который раньше инженеры и технологи делали в MS Excel. Появилась возможность работать в команде и оперативно визуализировать конкретные события технологического процесса, пользоваться базовыми функциями предиктивного анализа для простых агрегатов и узлов без навыков программирования через доступный пользовательский интерфейс (рис. 2).

Рис. 2. Оперативная визуализация конкретных событий технологического процесса

Рис. 2. Оперативная визуализация конкретных событий технологического процесса

При этом стоить подчеркнуть, что важность экспертных систем предиктивного анализа, таких как SmartSignal (GE Digital) и I-DS/ED («ИндаСофт»), не снижается, наоборот – именно при совместном использовании таких продуктов достигается существенный эффект в рамках комплексной задачи предиктивного анализа в масштабе предприятия. Со стороны экспертной системы предиктивной аналитики мы получаем огромный опыт и готовые правила, возможность многократно сократить сроки решения поставленной задачи, сразу получить представление о том, чего именно достигнем в итоге внедрения. А система прикладной аналитики дает нам функциональность для создания новых предиктивных моделей простых механизмов, таких как, например, обратный клапан.

В заключение, уважаемый читатель, с уверенностью могу сказать, что в целом вся специфика проектов предиктивной аналитики укладывается в общие рамки внедрения ИТ- систем, хоть и содержит значительное количество нюансов. Предиктивная аналитика как направление, безусловно, уверенно прокладывает свой путь в просторах аналитических задач, где упорядочивает интереснейшую область – «Что будет дальше?».

Литература

1. И. А. Колмыков. Предиктивная аналитика и «цифровая зрелость» // ИСУП. 2020. № 6.

2. И. А. Колмыков. Предиктивная аналитика. Практические размышления // ИСУП. 2021. № 2.

Предсказательная аналитика. Этические вопросы.

pdf 2,5Mb