Система диспетчерского контроля как инструмент решения задач эффективного управления производством

Представлена основная функциональность программного пакета I-DS, разработанного компанией «ИндаСофт», предназначенного для автоматизации диспетчерского контроля и управления.

Автор: Э.О. Сюч

Источник: Автоматизация в промышленности, №8, 2013

Статья "Система диспетчерского контроля как инструмент решения задач эффективного управления производством (pdf, 280 KB)

Представлена основная функциональность программного пакета I-DS, разработанного компанией «ИндаСофт», предназначенного для автоматизации диспетчерского контроля и управления.Введение

Долгое время системы промышленной автоматизации, включая MES, анализировались с чисто технической точки зрения. Сравнивались принципы хранения и варианты представления информации, протоколы обмена, алгоритмы и скорость обработки данных, использование современных технологий (Web и др.).

В современных условиях управления производственными предприятиями необходим принципиально иной подход к системам класса MES, при котором системы оперативного управления производством рассматриваются как действенный инструмент для решения глобальной задачи повышения эффективности производства. При этом, эффективность MES понимается в широком смысле этого слова: эффективность использования теплоэнергетических ресурсов, эффективное управление качеством готовой продукции, минимизация простоев оборудования и технологических потерь, максимизация прибыли. И основа нового подхода — это осознание того, что ключевыми лицами, способными оказать существенное влияние на управление эффективностью всего производства являются главные специалисты предприятия: диспетчеры производств, технологи, механики, энергетики, специалисты производственных отделов, отделов контроля качества и др.

Рассмотрим решение компании «ИндаСофт» по автоматизации одного из ключевых процессов управления для любого производства - диспетчерского управления

Система диспетчерского контроля

Компания «ИндаСофт» планомерно разрабатывает и совершенствует решения по автоматизации процессов управления производственной деятельностью, максимально ориентируясь на специфику отечественных предприятий. Специализированный программный продукт I-DS (I-Dispatch System), разработанный специалистами компании, представляет собой комплексное решение по автоматизации всех составляющих процесса диспетчерского контроля и управления, включая:

- технологический мониторинг;

- формирование диспетчерской отчетности;

- ручной ввод и управление данными;

- управление событиями;

- производственный учет.

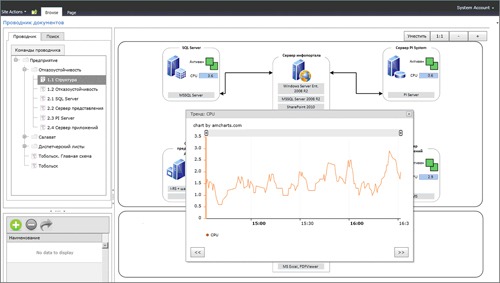

Главной задачей автоматизации процессов технологического мониторинга является обеспечение оперативной информацией о состоянии производства всех служб предприятия. Для решения этой задачи I-DS автоматизирует процессы сбора, обработки, хранения данных, представления текущей, исторической и агрегированной информации о ходе ТП. Пользовательский интерфейс (рис. 1) настраивается под нужды каждого специалиста и позволяет осуществлять доступ как к типовым утвержденным формам отображения производственной информации, так и к динамически формируемым пользователем таблицам, трендам, мнемосхемам и диаграммам.

Рис.1 Интерфейс пользователя

Рис.1 Интерфейс пользователя

В состав I-DS входит набор разработанных специалистами «ИндаСофт» шаблонов мнемо-графического представления производственной информации:

- продуктовые схемы предприятия;

- анализ выполнения плана производственными объектами;

- запасы, остатки, незавершенное производство;

- качество сырья, полуфабрикатов и готовой продукции;

- схемы распределения энергоресурсов;

- эффективность использования энергоресурсов, состояние оборудования и др.

Одним из самых важных процессов в управлении производством является формирование производственной отчетности. Отчеты - наиболее распространенные формализованные средства, применяемые специалистами предприятия для анализа состояния производства. В то же время отчетность является универсальным средством обмена информацией между цехами, производствами и службами предприятия.

ПО I-DS полностью автоматизирует процессы формирования производственных отчетов на каждом уровне управления производством — секционном, цеховом и общезаводском. При этом в состав I-DS уже входят готовые шаблоны наиболее распространенных отчетов «Режимный лист», «Рабочий журнал оператора смены», «Суточная сводка по цеху», «Материальный баланс установки» и т. д.

Ручной ввод и управление данными

Ручной ввод недостающих данных, корректировка и утверждение параметров ТП, авторизация хозучетных показателей операторами и диспетчерами различного уровня являются базовыми процессами в диспетчеризации предприятия. Программный продукт I-DS содержит все необходимые инструменты для организации АРМ операторов и диспетчеров на любом уровне предприятия, предназначенного для ручного ввода, корректировки и утверждения данных.

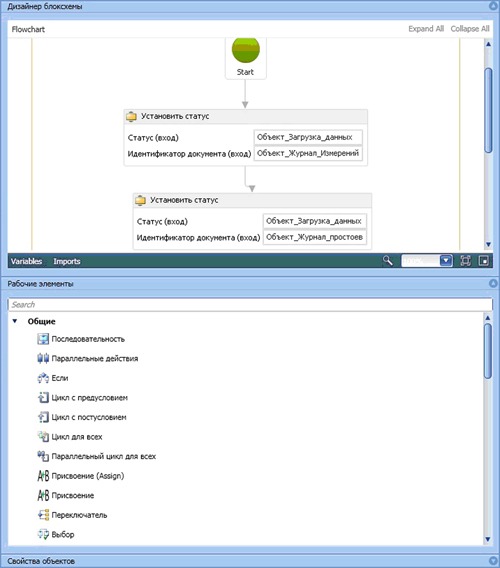

В составе I-DS для формализации алгоритмов ввода и обработки данных используются специальные визуальные инструменты конфигурации рабочих процессов (рис. 2) (так называемые workflow или блок-схемы), которые позволяют наглядно описать (выстроить) и регламентировать процессы автоматизированного сбора, ручного ввода, корректировки, утверждения и публикации учетно-отчетных данных, выполняемых большим числом операторов технологических объектов, диспетчеров производственных служб. Описание стандартных процедур позволяет оперативно и наглядно менять указанные процессы, адаптируя систему под изменения технологии или организации производства.

Рис.2 Конфигурация рабочих процессов

Рис.2 Конфигурация рабочих процессов

Управление событиями

Процессы управления производством во многом носят событийный характер. Диспетчеры и операторы различных уровней регистрируют события: пуска/останова оборудования, изменения режима, начала окончания операций перемещения материалов, происшествий, нештатных ситуаций, превышения удельного потребления энергоресурсов, перерасхода сырья или реагентов и т. д. I-DS в данном случае автоматизирует основные функции по выявлению событий, классификации и реакции в соответствии с производственными инструкциями. При этом I-DS обеспечивает:

- автоматическую идентификацию событий по заранее описанным алгоритмам, таким как превышение границ параметров, скорость изменения параметров, динамически рассчитываемым границам параметров и др.;

- автоматизированное формирование диспетчерских команд с вышестоящего уровня управления нижестоящему и контроль их исполнения;

- регистрацию событий, нештатных и аварийных ситуаций специалистами предприятия и при необходимости оповещение смежных и вышестоящих подразделений в соответствии с утвержденными регламентами и инструкциями;

- хранение в единой базе событий всех классов и видов событий по предприятию;

- квитирование, назначение и ведение генеалогии событий. Инструменты оповещения (SMS, e-mail, звуковые тревоги), визуализации на мнемосхемах, аналитика по истории событий позволяют специалисту предприятия быть уверенным, что он не пропустит ни одного события и максимально быстро сможет принять решение о том, как реагировать на ту или иную ситуацию.

Регламенты позволяют производителям гарантировать качество товарной продукции при ограничениях себестоимости. На каждом предприятии в соответствии с должностными обязанностями различные подразделения разрабатывают: стандарты на показатели качества сырья, полуфабрикатов, товарной продукции, нормы технологических режимов, нормы расхода сырья и реагентов, удельных расходов энергоресурсов. Непрерывный и полномасштабный контроль всех регламентов, норм и режимов возможно проводить только автоматизированным способом.

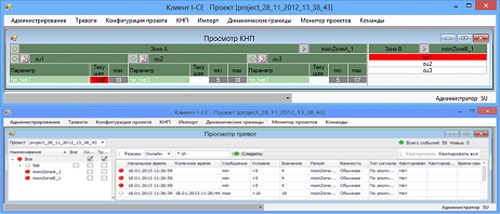

Автоматизация мониторинга отклонений показателей процессов от регламентных норм (рис. 3) позволяет широкому кругу пользователей отслеживать отклонения от технологических, экологических норм, нормативного уровня качества продукции, норм расхода энергоресурсов, материалов и реагентов. Также I-DS дает пользователю возможность создавать индивидуальные нормы интересующих процессов, шаблоны режимов повторяющихся ТП, по которым система будет создавать групповые или персональные события и тревоги. Накопленная история событий позволяет оперативно анализировать поведение контролируемых процессов, не тратя время на поиск проблем по трендам или журналам. Генерируемые тревоги об отклонении контролируемых параметров от заданных значений в темпе с производством рассылаются всеми возможными каналами оповещения. Для мониторинга и анализа событий и тревог разработаны различные инструменты: списки с возможностью наложения фильтров по параметрам и установки временных границ, дерево тревог, аналитические отчеты.

Рис.3 Контроль соблюдения норма ТП

Рис.3 Контроль соблюдения норма ТП

Диспетчерские журналы и задания

Эффективность системы диспетчеризации крупных территориально распределенных объектов зависит от организации взаимодействия диспетчеров различного уровня и операторов технологических объектов. Автоматизация ведения диспетчерских журналов, управления исполнением заданий снижает временные затраты на коммуникацию между различными уровнями управления и риски «человеческого фактора» при передаче команд.

Диспетчерские задания и записи в журналах являются одним из видов производственных событий, обрабатываемых по собственным алгоритмами конфигурируемым рабочим процессам, которые позволяют гибко описать процессы регистрации, определения статуса задания, группировки в дерево заданий, протоколирования (ведения журнала). Стандартные инструменты работы с событиями позволяют снизить временные затраты диспетчерских служб на ведение журналов.

Работа с нештатными и аварийными ситуациями

Одной из ключевых задач диспетчерских служб является оперативное реагирование на возникающие на производстве нештатные и аварийные ситуации. Своевременное обнаружение неординарных событий и четкое следование регламентам и инструкциям является определяющим фактором в своевременной локализации и предотвращении дальнейшего развития нештатных и аварийных ситуаций, опасных для персонала и технологического оборудования.

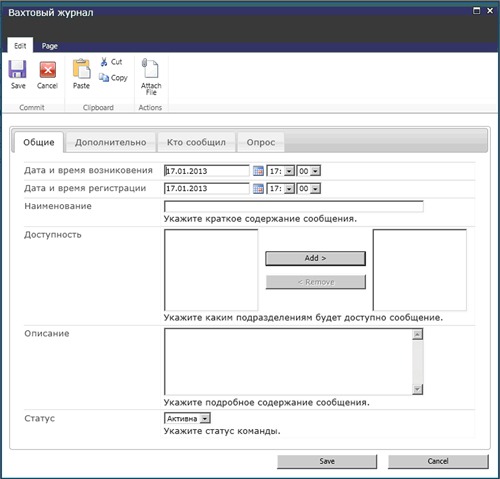

Автоматизация процессов работы в нештатных и аварийных ситуациях (рис. 4):

- обеспечивает регистрацию нештатных ситуаций;

- упрощает проведение классификации, оценки и определения категории важности событий;

- позволяет осуществлять поддержку принятия диспетчерского решения при возникновении нештатных и аварийных ситуаций;

- обеспечивает оповещение ответственных специалистов предприятия в соответствии с утвержденным регламентом;

- упрощает контроль развития нештатных и аварийных ситуаций;

- осуществляет хранение архива событий для “разбора полетов” с возможностью приложения любой необходимой документации в форматах. pdf,. doc,. jpg и др.

Расчет масс по ГОСТ

Достоверность и легитимность учетных данных по материальным и энергетическим потокам, получаемых от производства при распределенной системе сбора информации от различных источников определяет качество производственного учета. На любом предприятии существует задача обеспечения единства первичных измерений, а также минимизации влияния «человеческого фактора» на расчет масс запасов, потребления сырья и энергоресурсов, выработки полуфабрикатов и товарной продукции по каждому технологическому объекту и по предприятию в целом. Основной подход заключается в сборе первичных измерений с уровня КИПиА и централизации расчетов масс в едином сервере системы диспетчеризации, что обеспечивает единство измерений и быстрое изменение всех вычислений при выходе новых нормативных документов.

Специалистами «ИндаСофт» разработан и сертифицирован в составе общего решения по автоматизации диспетчерской деятельности серверный модуль расчета масс I-DS/CM, предназначенный для построения и выполнения вычислительных алгоритмов по ГОСТ, МИ и локальным для конкретных предприятий методикам. Таким образом, реализуется функция нахождения способа расчета (и собственно расчета) необходимых массовых и энергетических величин из некоторых известных параметров (например, давление, перепад давления, температура продукта, лабораторная плотность и т. п.), путем:

- определения методик и соответствующих входных параметров, при помощи которых можно рассчитать интересующий выходной параметр для конкретного продукта;

- задания единиц измерений, в которых происходит расчет и автоматическое преобразование величин внутри расчетов, уникальных для предприятия;

- проверки расчетов и правильности введения исходных значений;

- поддержки условных расчетов;

- проверки границ допустимых значений. Система расчета масс позволяет подключить дополнительные модули с расчетными методиками, разработанными специалистами предприятия.

Учет движения материалов

Для эффективного управления материальными потоками и запасами предприятия необходимо в темпе с производством осуществлять учет движения сырья, полуфабрикатов и готовой продукции по всей производственной цепочке, что позволяет обеспечить:

- динамический учет поступления сырья;

- динамический учет направлений и потоков передачи сырья, полуфабрикатов и продуктов по предприятию;

- динамический учет количества сырья, полуфабрикатов и продуктов в емкостях;

- оперативный расчет наличия сырья и продуктов на производствах и остатков по емкостям;

- расчет массы операций перемещения материалов.

В зависимости от уровня автоматизации резервуарных парков, складов и т. д. информация о выполнении операций движения сырья и продуктов (время начала и окончания операции, объект-источник, объект-приемник, масса) может вводиться автоматизированным способом или вручную. При наличии достаточного уровня автоматизации информация об операциях движения может формироваться автоматически. Для автоматизации операций учета специальное решение I-DS/MS предоставляет оператору набор диалоговых окон для внесения значении параметров, характеризующих состояние резервуаров, и фиксации операции перемещения материалов по резервуарам, складам, бункерам. В программе используется ряд алгоритмов, обеспечивающих расчет масс операций перемещения материалов в темпе с производством. В решении реализована гибкая система построения отчетности для операторов и диспетчеров предприятия.

Мониторинг работы оборудования

В ряд задач диспетчерского управления также входит задача автоматизации процессов контроля состояния основного и вспомогательного оборудования, непосредственно влияющего на выполнение производственной программы. Автоматизация процесса мониторинга работы оборудования предоставляет возможность развернутого контроля состояния объектов путем:

- публикации показателей состояния оборудования для оперативного контроля состояния единиц/групп оборудования (подразделений в целом);

- использования в качестве исходных данных тревог, замечаний, наработок, план/фактов проведения ремонтов;

- формирования каждого из показателей по отдельному алгоритму;

- реализации возможности изменения состава показателей (в том числе изменение алгоритмов их расчета).

Полученные значения показателей работы оборудования используются для расчета показателя его технического состояния — операционной готовности. Также реализуется автоматизированный учет простоев, обеспечивающий:

- диагностику возникновения элементарных простоев, связанных с полной остановкой оборудования или существенным снижением производительности;

- визуализацию и сигнализацию возникновения элементарных простоев на мнемосхемах;

- регистрацию простоев с участием технологического персонала путем составления описания комплексного простоя;

- ввод первичных причин возникновения остановки оборудования;

- передачу зарегистрированных фактов простоев для анализа в ERP-систему или систему класса EAM.

На предприятиях существует многоуровневая обобщенная система оценки финансовых и производственных показателей. Их информативность и достаточность напрямую влияют на качество управленческих решений. Для оценки результативности и эффективности работы производственных мощностей предприятия (технологических установок, производств) и организационных единиц, задействованных в производстве (отдельных подразделений) активно используются ключевые показатели эффективности (KPI).

Одной из задач автоматизированной системы диспетчеризации производства является формирование оперативных и достоверных данных для информационного наполнения показателей эффективности производства от уровня отдельного технологического объекта до предприятия в целом.

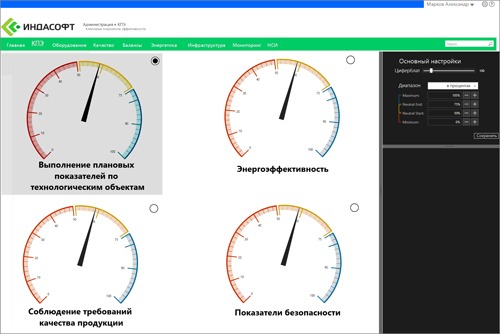

ПО I-DS обеспечивает автоматизацию процесса сбора данных для расчета KPI, автоматизацию процессов расчета KPI и организацию единого информационного пространства с возможностью наглядного представления KPI в виде бизнес-графики и анализа факторов влияния на показатели (рис. 5).

Рис.5 KPI

Рис.5 KPI

Заключение

В качестве заключения отметим главную идею эволюции MES: это больше не набор функций, это инструмент решения задач эффективного управления производством. Понимание того, что MES автоматизирует конкретные бизнес-процессы конкретного производства, является залогом успешного проекта создания системы оперативного управления. Такой подход изначально обязывает описывать автоматизируемые бизнес-процессы, вовлекать в проект специалистов производственных подразделений и, в конечном счете, ориентирует на полезный, с точки зрения эффективности производства, результат. Используя именно этот подход, компания «ИндаСофт» выполняет проекты по созданию MES.