Автоматизированный производственный учет на базе PI System в ЗАО «Сибур-Химпром»

Описан пилотный проект по внедрению модулей системы класса MES в ЗАО «Сибур-Химпром»: оперативно-диспетчерское управление, лаборатории, учет энергоресурсов, производственный учет и анализ эффективности.

Ключевые слова: АСУТП, MES, оперативное управление производством, учет энергоресурсов, сведение материального баланса, эффективность.

Автор: Александр ДРОНОВ, руководитель проектного офиса «Обеспечение информационной инфраструктуры производственных бизнес-процессов» ЗАО «Сибур-Химпром»

Источник: Журнал «Автоматизация в промышленности», №10 2014

ОАО «Сибур-Холдинг» является одной из крупнейших газоперерабатывающих и нефтехимических компаний, занимающих первое место в России по объемам переработки попутного нефтяного газа (по данным Центрального диспетчерского управления топливно-энергетического комплекса, ЦДУ ТЭК). В состав Холдинга входят 26 производственных площадок, расположенных в различных регионах страны.

Внедрение систем класса MES на предприятиях Холдинга началось с 2000-х годов. Работа по внедрению шла локально на каждом заводе, то есть каждый руководитель предприятия, входящего в состав Холдинга, самостоятельно выискивал средства и постепенно, компонент за компонентом, устанавливал на своих производственных площадках модули MES. В 2012 г. руководство Холдинга пришло к выводу, что MES-инструментарий позволит добиться «прозрачности» учета материальных потоков. Поэтому были выделены значительные средства на реализацию комплексного проекта по внедрению MES на заводах Холдинга.

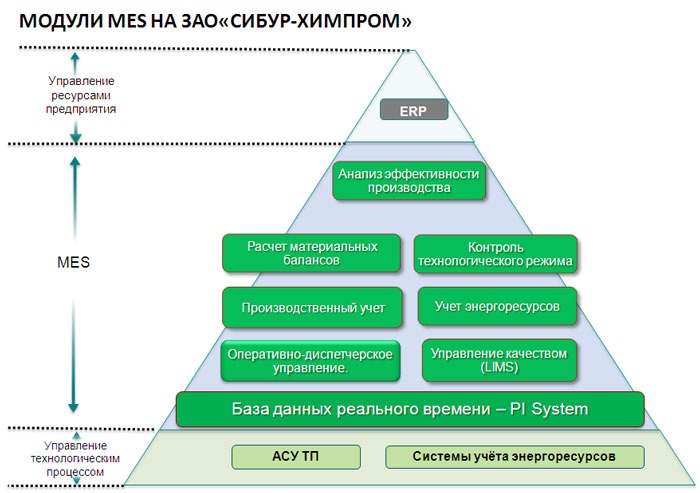

Рисунок 1.

Первым этапом по внедрению MES было обследование производственных площадок, которое выявило, что на каждом заводе установлены разные программные продукты: PI System, Wonderware, LIMS различных производителей и т.д. В данной ситуации для оптимизации процесса внедрения потребовалось собрать и систематизировать требования и пожелания от пользователей программных продуктов. Была подготовлена спецификация требований, послужившая основой для разработки «шаблонного решения», то есть документ, описывающий типовые решения, учитывающие требования различных категорий пользователей, алгоритмы построения вновь создаваемых бизнес-процессов и взаимосвязи MES с другими смежными системами. Например, при возникновении потребности в создании новых мнемосхем для одной производственной площадки не придется прорабатывать требования по визуализации и разрабатывать техническое задание, так как уже есть единое решение для всех заводов. Данный подход позволил существенно сэкономить трудозатраты, избежать одних и тех же ошибок при внедрении компонентов MES на разных заводах (тиражировании системы), уменьшить издержки при дальнейшем техническом сопровождении и сэкономить время на обучение специалистов работе с новыми программными продуктами при релокации внутри Холдинга. В Холдинге так же выстроен процесс управления «шаблонным решением». Этот процесс заключается в постоянной актуализации «шаблонного решения», связанной с появлением новых требований пользователей или лучших технических решений, транслируемые на другие площадки Холдинга, на которых реализуется аналогичный проект.

Пилотной площадкой для внедрения MES был выбран ЗАО «Сибур-Химпром», один из активов Холдинга, специализирующийся на переработке жидких углеводородов и производстве целого ряда продуктов нефтехимии, среди которых сжиженные газы, стирол, бутиловые спирты, метил-трет-бутиловый эфир, жидкие продукты пиролиза (смолы) и вспенивающийся полистирол Alphapor.

На рис. 1 представлен перечень базовых модулей MES, которые были внедрены на ЗАО «Сибур-Химпром». В качестве БД реального времени используется PI System компании OSIsoft, к модулям управления производством относятся оперативно-диспетчерское управление, лаборатории, учет энергоресурсов, производственный учет и анализ эффективности. Цель функционирования такой системы – сбор данных с минимальным влиянием человеческого фактора, их анализ и формирование отчетности.

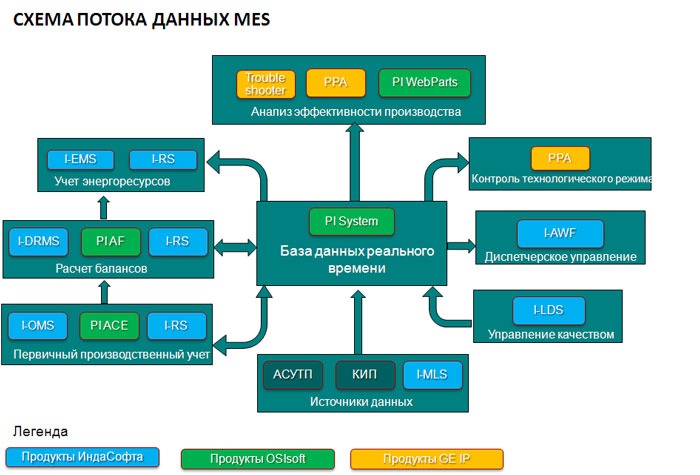

Рисунок 2.

Первой задачей, которую необходимо решить практически на всех заводах при внедрении систем данного типа, является отказ от бумажных отчетов, запрет на передачу информации из любых источников, кроме MES, то есть переход на один источник информации.

На рис. 2 представлена схема информационного потока данных MES, из которой становится понятно, что все данные из источников (АСУТП, КИП, информационные системы) поступают в БД реального времени, с которой связаны (работают) все модули. В настоящее время в БД реального времени ЗАО «Сибур-Химпром» имеется 25 тыс. тегов.

PI System легко интегрируется с другими системами посредством множества интерфейсов, что на практике позволяет получать информацию почти из всех источников данных на предприятии.

Производственный учет

На любом предприятии при внедрении автоматизированной системы оперативного диспетчерского управления или системы расчета материального баланса специалисты предприятия сталкиваются с проблемой скептического отношения сотрудников к данным из этих систем. Как правило, это возникает из-за расхождения данных, поступающих из двух источников – отчеты, формируемые вручную, и отчеты из автоматизированных систем. И если не преодолеть этот переходный процесс, то система через некоторое время перестанет существовать.

Рисунок 3.

Для исключения этой проблемы на ЗАО «Сибур – Химпром» было принято решение реализовать проект под названием «Первичный производственный учет» до внедрения модуля по сведению материальных балансов.

Процесс подготовки производственной отчетности на ЗАО «Сибур – Химпроме» до автоматизации данного процесса выглядел следующим образом:старший смены формировал отчеты с балансовыми данными по своей установке, пользуясь данными приборов учета и АСУТП. При этом он мог ошибиться, неправильно записать или считать информацию. Далее данные передавались технологу производства, который на своем уровне, имея информацию со всех установок, формировал отчеты по производству, внося корректировки в исходные данные. Руководству завода отчеты попадали только после корректировки специалистами производственного управления (рис. 3). При таком процессе формирования отчетности был высок фактор человеческой ошибки.

Рисунок 4.

Процесс подготовки производственной отчетности на ЗАО «Сибур – Химпроме» после автоматизации процесса производственного учета выглядит следующим образом: данные из различных источников (АСУТП, ЛИМС, АРМ ручного ввода данных и пр.) загружаются в модуль первичного производственного учета. Этот модуль содержит набор ГОСТов, методик по расчету и корректировке массы, реализованных с помощью PI ACE, набор готовых шаблонов отчетов. Модуль позволяет пользователям формировать отчеты в необходимом разрезе и периоде.

Внедрив этот модуль, удалось решить сразу несколько проблем: перейти на один источник данных для всего завода, который можно использовать и в смежных системах; значительно сократить время на формирование отчетности и значительно сократить влияние человеческого фактора.

Информация из этого модуля первичного производственного учета попадает ко всем заинтересованным лицам. В данной схеме нет места каким-либо исправлениям, произвольно вносимым специалистами. Именно этот этап и является переломным в процессе убеждения сотрудников отказаться от бумажной отчетности и перейти к автоматизированным отчетам, составленным на основе данных, поступающих из единого источника.

Материальный баланс

Особенностями системы по сведению материального баланса на ЗАО «Сибур-Химпром» являются: использование одной и той же модели для сведения экономического и технологического баланса, отсутствие процесса ежедневного сведения баланса, а также организованный бизнес-процесс по устранению грубых ошибок, в котором задействованы старшие смен, технологи производств и сотрудники производственно-диспетчерского отдела. Результатом сведения технологического баланса является отчет, в котором указаны неидентифицированные потери по объектам производства.

Учет энергоресурсов

Учет энергоресурсов на ЗАО «Сибур-Химпром» построен на модуле I-EMS. Здесь можно посмотреть показатели по каждому объекту энергопотребления и по каждому виду энергоресурсов (пар, вода, азот, газ). Преимуществами данного модуля являются: древовидное отображение объектов учета, позволяющее легко ориентироваться по объектам производства, расчет удельных норм, ручная корректировка и сохранение истории изменений.

В I-EMS поступают данные с более 250 позиционных контрольно-измерительных приборов и 250 электросчетчиков, формируются отчеты по восьми шаблонам.

Одним из первых результатов, полученных еще в период опытно-промышленной эксплуатации, было снижение расхода природного газа на факелах. В настоящий момент с помощью данного ПО осуществляется мониторинг мероприятий по энергоснабжению, а более качественный учет потребления энергоресурсов потребителями позволил начать процесс по актуализации и пересмотру удельных норм потребления энергоресурсов, появилась возможность ежедневного мониторинга удельных норм. Ранее удельные нормы по потреблению энергоресурсов рассчитывались вручную раз в месяц.

Контроль технологического режима

Для контроля за технологическим режимом ЗАО «Сибур-Химпром» использует программный продукт GE PPA (Proficy Plant Application). С его помощью проводится мониторинг технологических режимов, регистрация отклонений техпроцесса от заданных норм. Помимо норм технологического режима, PPA осуществляет мониторинг за удельными нормами и фиксацию события по отключению деблокирующих ключей. В результате пользователи получают статистические отчеты по качеству ведения ТП.

Благодаря данному мониторингу на ЗАО «Сибур-Химпром» удалось добиться снижения числа отклонений технологических параметров от норм режима, что приводит к более качественному и безопасному ведению технологического процесса.

Повышение эффективности производства

Рис. 5. Операторная | Первым шагом в создании процесса повышения эффективности производства на ЗАО «Сибур-Химпром» была установка в операторных предприятия больших мониторов, на которые выводятся тренды по удельным нормам или другим показателям, включенным в КПЭ линейного персонала. Операторы, видя в режиме on-line показатели, от которых зависит их премия, и заинтересованы в эффективном управлении производством. |

Для более детального анализа и снижения удельных норм производственных процессов используется инструмент компании GE Troubleshooter. В него загружаются исторические данные по работе установки. На основании этих данных Troubleshooter строит модель объекта, которая используется технологами для анализа причин, влияющих на качество и количество выпускаемого продукта. Также Troubleshooter, учитывая множество внутренних и внешних факторов, влияющих на работу установки, выдает в режиме on-line рекомендации по ведению оптимального режима работы.

Заключение

Все вышеперечисленные модули введены в промышленную эксплуатацию на ЗАО «Сибур-Химпром» в июле – августе 2014г. Хотя срок эксплуатации не так велик, и о подсчете экономического эффекта рано говорить, но уже сейчас на основе данных, полученных благодаря ИТ инструментам (модулям MES), разрабатываются мероприятия по повышению энергоэффективности предприятия, внедряется новый бизнес-процесс по управлению потерями, а также заметны качественные изменения в ведении технологических режимов. Поэтому уже сейчас MES в Холдинге внедряется и на других площадках: ОАО «Воронежсинтезкаучук», ООО «Томскнефтехим» и ОАО «Тобольск – Полимер»