Цифровой сервис календарного планирования I-DS/PS

Цифровой сервис календарного планирования I-DS/PS – это производственный инструмент, направленный на повышение качества исполнения планов производства и отгрузок продукции.

Запросить стоимость

Общее описание

| | Подготовка обоснованных предпосылок к оптимизационному планированию. Исключение сверхоптимистичных объемов. | | Создание дорожной карты производства с учётом отработанного периода. |

| | Более эффективное взаимодействие операционных подразделений за счёт более точного планирования производственных операций. | | Разработка компенсирующих мероприятий для максимального выполнения производственной программы. |

В общей структуре информационных систем управления предприятием в зависимости от типа и характера производства существуют различные комбинации корпоративных систем: ERP, APS и MES, которые осуществляют процессы планирования.

Планирование на уровне ERP, как правило, происходит при помощи SCM-решений и ограничивается формированием объёмного месячного плана.

Объёмно-месячный план – результат расчёта продуктовой корзины нефтепродуктов, получаемый при максимальном извлечении маржинальных продуктов из углеводородного сырья с учётом технологических возможностей завода.

В зависимости от выстроенного бизнес-процесса в компании и детализации модели оптимизационного планирования объёмный календарный план может быть как «однопериодным», так и «многопериодным» (на практике не более 2-4 периодов). Такие планы редко подвергаются оперативной коррекции и формируются без учёта текущего распределения технологических мощностей, остатков в резервуарах и фактически отработанного периода. Сложность в реализации объёмного планового задания полностью ложиться на производственные подразделения (как исполнителей в данном процессе), предоставляя возможность самостоятельно нивелировать возникающие отклонения от целевой программы.

Справка:

- ERP (Enterprise Resource Planning – планирование ресурсов предприятия) – это класс систем для управления производством, трудовыми ресурсами, финансами и активами, ориентированных на оптимизацию ресурсов предприятия.

- SCM (Supply Chain Management – управление цепочками поставок) – система для формирования оптимального плана использования технологических возможностей, который минимизирует несоответствия между спросом и предложением и учитывает рыночную составляющую, логистические и технологические ресурсы предприятия.

Неправильно сформированный прогноз выработки продукции приводит к ошибочному распределению ресурсов, доступных для коммерческих подразделений, т.е. на продукт выделяется больше ресурса, чем нужно. Далее формируется план по выручке, который предприятие не сможет выполнить. Обратная ситуация возникает в случае продажи маржинальных продуктов меньше, чем могло бы быть произведено. Растёт упущенная выгода (финансовая потеря). Поэтому на сегодняшний день все службы предприятия заинтересованы в том, чтобы прогноз был наиболее близок к реальности и точен по времени.

Решением для разработки детальных (точных) плановых заданий на предприятиях предоставляют системы классов APS и MES, повышающие достоверность планирования и точность во времени.

Справка:

- APS(Advanced Planning & Scheduling — усовершенствованное планирование) — это класс систем для точного производственного планирования, главной особенностью которого является возможность построения расписания работы оборудования в рамках всего предприятия.

- MES(Manufacturing Execution System – система управления производственными процессами) – это система, осуществляющая связь всех бизнес-процессов компании с её производственными и технологическими процессами, которая в режиме реального времени: инициирует, отслеживает, координирует и оптимизирует выпуск продукции в рамках какого-либо производства.

Успешные внедрения и высокие показатели работы всей линейки программных продуктов компании «ИндаСофт»: системы диспетчеризации I-DS, ЛИМС I-LDS, системы сведения материального баланса I-DRMS и системы учёта энергоресурсов I-EMS в совокупности формируют мощнейшую MES, которая даёт полную картину происходящего на производстве.

Отметим, что высокая распространённость подобных систем во всех отраслях промышленности свидетельствует о технической готовности производств к точному, детальному планированию в рамках расширения функциональности MES, SCM или как отдельной системы. Возросший интерес партнёров к системам календарного планирования только доказывает наши предположения.

Цифровой сервис календарного планирования I-DS/PS (InduSoft-Digital Service/Planning & Scheduling), построенный на цифровой платформе ИндаСофт, является отличным инструментом, помогающим в принятия управленческих решений.

Сервис позволяет значительно повысить вероятность исполнения планов за счёт более детального описания технологических процессов и применения скользящего планирования с учётом фактического отработанного периода.

.jpg)

Производственные подразделения получают аналог дорожной карты (детальных расписаний) с указанием периодов и видов производственных операций, что даёт им возможность лучше планировать свою административно-хозяйственную деятельность, распределять ресурсы, готовиться к ремонтным работам.

.jpg)

В случае наступления внештатных ситуаций, влияющих на исполнение производственной программы, производственные подразделения (диспетчерская служба) получают инструмент для оперативной оценки и разработки компенсирующих мероприятий, т.е. инструмент для оперативного принятия управленческих решений.

.jpg)

Цели создания цифрового сервиса календарного планирования I-DS/PS

- Повышение качества оптимизационной модели (PIMS, RPMS и др.) путём подготовки обоснованных календарных ограничений до утверждения производственной программы.

- Проверка оптимизационного плана производства (полученного из PIMS, RPMS и др.) на исполнимость путём загрузки его в СКП и разбивки на периоды и события. Анализ и формализация ограничений по выявленной неисполнимости. Разработка предложений по актуализации оптимизационной модели или СКП в случае невозможности смоделировать данные ограничения в систему оптимизационного планирования производства.

- Актуализация производственной программы при нарушениях его исполнимости из-за наступления незапланированных событий на стадии исполнения плана.

- Повышение точности исполнения производственной программы путём детализации актуальной производственной программы в разрезе суточных (часовых) план-графиков, сформированных с учётом фактических возможностей технологических объектов, межзаводских коммуникаций и коммерческих/логистических ограничений и проведения сравнительного анализа типа план/календарный план/факт.

- Повышение эффективности взаимодействия операционных подразделений (служб планирования, производства, коммерции и логистики) за счёт формализации процессов календарного планирования в разрезе суточных (часовых) план-графиков и использования многопользовательского инструментария.

- Повышение операционной устойчивости бизнеса и снижение упущенной выгоды (в том числе сокращение штрафных санкций) за счёт возможности предвидеть и устранять узкие места в рамках процесса календарного планирования. Исключение рисков в случае отсутствия (болезни или увольнения) ключевых сотрудников.

- Улучшение качества принимаемых решений специалистами по планированию и диспетчеризации производства за счёт:

– автоматизированных рабочих мест с возможностью симуляционного моделирования, которое позволяет более точно прогнозировать ход производственного процесса и показатели качества продуктов и компонентов, а также конфигурирования виртуальных анализаторов для мониторинга изменения показателей технологических потоков (массовых показателей, качественных характеристик).

– синхронизации и координации графиков: приёма УВС, движения продуктов между установками и резервуарами, вовлечения полуфабрикатов, с планово-предупредительными ремонтами технологических объектов, ограничений, вызванными нарушением работы оборудования и отгрузки нефтепродуктов. - Выбор наилучшего способа загрузки производственных линий за счёт сокращения количества переключений между технологическими режимами.

- Снижение объёмов незавершенного производства и повышение производительности предприятия путём контроля и прогнозирования остатков.

- Снижение допустимой границы по запасу качества продукции благодаря составлению оптимальной рецептуры смешения.

- Снижение трудоёмкости подготовки отчётности по выполнению производственной программы (в том числе диспетчерской отчётности).

Основные преимущества

Технические:

- В архитектуру заложен модульный принцип. В рамках единого веб-приложения объединяются самостоятельные модули, реализующие автоматизацию ключевых процессов календарного планирования. Микросервисная архитектура программного комплекса позволяет гибко масштабировать систему в случае высоких нагрузок.

- Использование распределенного брокера сообщений (Apache Kafka) для взаимодействия подсистем обеспечивает высокую отказоустойчивость и скорость работы.

- Кроссплатформенность. Обеспечивается за счёт использования высокоуровневых языков программирования, сред разработки и выполнения, поддерживающих условную компиляцию, компоновку и выполнение кода для различных платформ.

- Для структуризации процесса разработки используется платформа Docker. Применение docker-контейнеров позволяет упростить и значительно ускорить развёртывание системы при первичной установке. Благодаря чему процесс обновления компонентов системы будет более простым. Но самое главное, отклик технической поддержки станет ещё быстрее и информативнее.

- При разработке системы использовались только решения с открытым кодом (open source), что позволяет повысить прозрачность всего исходного кода системы и гарантирует предсказуемость поведения и безопасность данных.

Функциональные:

- Применение концепции вех (изменение какого-либо параметра будет действовать до появления следующей вехи) позволяет отказаться от дискретности в планировании. Теперь пользователь может определять даты начала и окончания события с точностью до секунд. Исключается возможность «разрыва» событий, т.е. создание несвязанных событий управляющего параметра.

- Система позволяет формировать календарный план с применением разных математических алгоритмов. Выделяется два режима:

– Симуляционный. Вид, при котором календарный план создаётся пользователем последовательно-итерационно из-за наличия сложной внутрипроизводственной логистики крупных предприятий. При этом не решаются оптимизационные задачи.

– Автоматизированный. Вид, при котором используются оптимизационные алгоритмы. - Высокая скорость формирования календарного плана достигается автоматизацией «рутинных» задач, например, распределение мощности установки в зависимости от имеющегося сырья, «каскадного» пересчёта (пересчёта всей технологической цепочки) при изменении параметра. Пользователь видит мгновенный отклик-расчёт системы на производимые действия.

- Применение оптимизационных алгоритмов. Процесс формирования календарного плана производства разделён на функциональные модули: сырьевой, вторичных процессов, смешения и отгрузки. Каждый модуль решает специализированный круг задач. Разработаны математические алгоритмы (солверы) для каждого модуля, способные решать поставленные задачи в автоматическом режиме наиболее эффективным способом:

– солвер сырьевого блока I-PS/CS решает задачи подготовки и стабилизации сырья перед установками;

– солвер вторичных процессов I-PS/RS распределяет технологические мощности и определяет внутризаводскую логистику;

– солвер смешения I-PS/BS решает задачи компаундирования товарной продукции;

– солвер отгрузки I-PS/SS формирует оптимальный график отгрузки с учётом технологических и логистических ограничений. - Возможность компонентой поставки отдельных функциональных модулей системы с учётом специфики отрасли. Например, решаемая задача компаундирования нефтепродуктов для получения товарной продукции с помощью солвера смешения I-PS/BS наиболее часто востребована для нефтеперерабатывающей отрасли в отличие, например, от нефтехимии.

- СКП позволяет использовать существующую модель предприятия из автоматизированной системы оперативного управления производством (АСОУП) с минимальными корректировками.

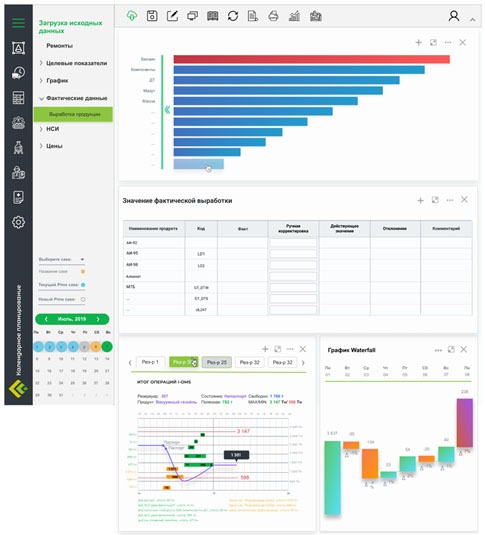

Календарное планирование. Загрузка исходных данных. Выработка продукции.

Календарное планирование. Загрузка исходных данных. Выработка продукции.

Решение I-DS/PS построено на основе современной распределённой информационной системы, имеющей клиент-серверную структуру, что позволяет использовать один сервер для расчёта календарного планирования на нескольких удалённых друг от друга предприятиях. Благодаря этому компании могут существенно экономить, снижая затраты на расширение и сопровождение системы.

Программный продукт «Календарное планирование I-DS/PS» построен на платформе ИндаСофт I-DS, которая обеспечивает автоматизацию следующих базовых процессов:

- сбор данных, обработка, структуризация и хранение информации;

- представление информации в едином пользовательском интерфейсе;

- обмен данными с внешними информационными системами НПЗ;

- администрирование, конфигурирование компонентов системы.

Автоматизация процессов календарного планирования реализована прикладными подсистемами с использованием специализированных интеллектуальных алгоритмов, включающих математические модели производства и экспертных знаний в области производственного учёта.

Основное календарное планирование, связанное с распределением мощностей, подразделяется на подсистему календарного планирования и подсистему планирования процессов смешения товарных нефтепродуктов. Все подсистемы взаимосвязаны и взаимообусловлены, также используется одна существующая модель предприятия.

Автоматизированный вид расчёта обеспечивается 4 алгоритмами (солверами):

- I-DS/PS-CS. Солвер сырьевого блока Crude solver. Решает задачи подготовки и стабилизации сырья.

- I-DS/PS-RS. Солвер вторичных процессов Refinery solver. В условиях ограничений распределяет технологические мощности.

- DS/PS-BS. Солвер смешения Blend solver. Решает задачи компаундирования товарной продукции.

- DS/PS-SS. Солвер отгрузки Shipment solver. Формирует оптимальный график отгрузки с учетом технологических и логистических ограничений.