APM Smart Signal

Инновационное решение по предиктивной аналитике состояния работы оборудования

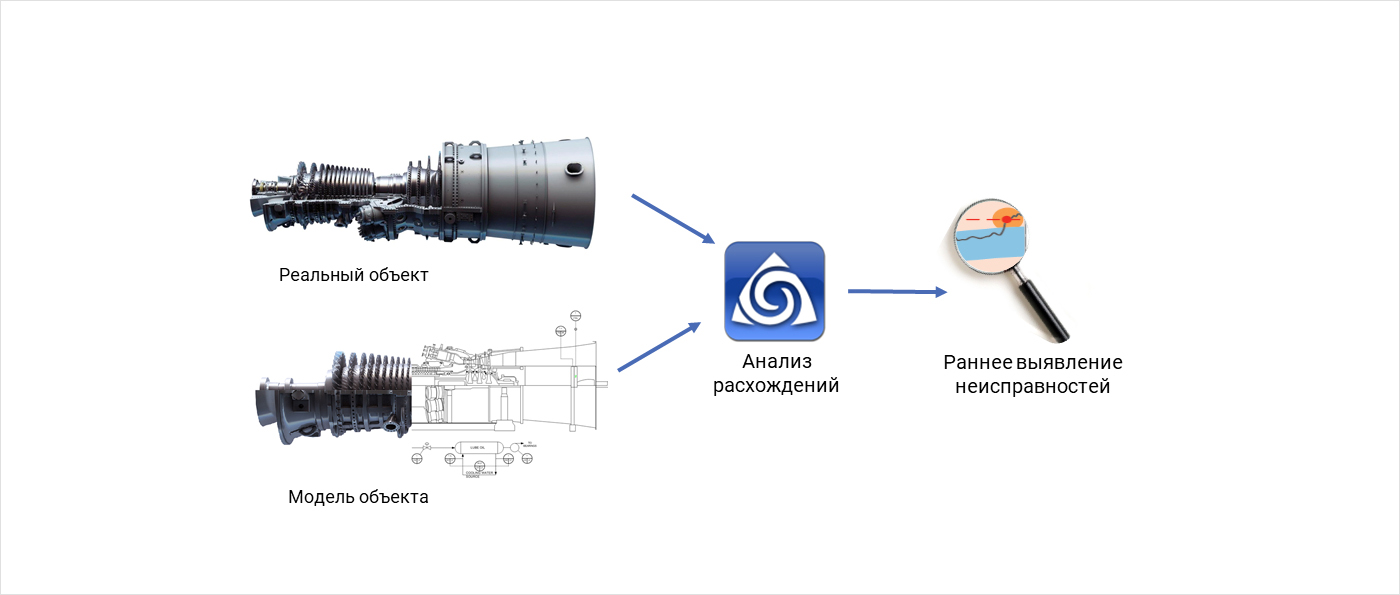

Создание Системы предиктивной аналитики для раннего обнаружения неисправностей в работе критического оборудования является важной составляющей цифровой трансформации предприятия, позволяет создавать «цифровые двойники» оборудования, оптимизировать бизнес-процессы по мониторингу и обслуживанию оборудования, в том числе за счет создания центров мониторинга оборудования и выстраивания процессов управления надежностью. Решение данных задач является неотъемлемой частью корпоративных процессов управления активами, управления рисками и оптимизации стратегий обслуживания оборудования.

Решение Smart Signal успешно идентифицирует потенциальные проблемы с оборудованием до того, как они могут произойти (обычно за недели или месяцы до обнаружения этих же проблем прочими средствами диагностики). Значительный запас по времени позволяет предприятию перейти от реактивного обслуживания оборудования к проактивному реагированию с целью предотвращения незапланированных остановов оборудования и сведению к нулю случаев аварий на производстве. На основании предупреждающих сигналов, поступающих от системы, специалистами принимаются важные управленческие решения:

- Безопасность работы агрегата.

- Необходимость изменения режима оборудования.

- Необходимость подготовки к ремонтным работам.

- Оценка здоровья агрегата в целом.

ПО Smart Signal зарекомендовало себя в качестве гибкого решения, пригодного для применения на разных производственных объектах. Широкая область применения достигается за счет наличия возможности применения к любому типу оборудования любого производителя — технологического и вращающееся.

Решения Smart Signal в настоящий момент активно внедряются в соответствии с инициативами по повышению эффективности производства в передовых компаниях в различных отраслях промышленности: в гидроэлектростанции, электрогенерации, в транспорте газа, нефтегазовой отрасли, металлургии и др. В настоящий момент осуществляется мониторинг 20 000 единиц оборудования на 450 предприятиях в Америке, Европе, России, Азии и Африке.

Скачать брошюру (pdf 2,7 MB)

Преимущества ПО Smart Signal

- Более 150 внедрений в мире в различных отраслях. Smart Signal используется для предиктивного мониторинга более 16 000 единиц оборудования во всем мире.

- Имеет в своем составе более 300 преднастроенных моделей предиктивной диагностики для зарубежных и отечественных агрегатов (компрессоры, турбины, редуктора, электродвигатели, генераторы, роторы, насосы, теплообменники, печи, котлы, мельницы, МНЛЗ и др.), а также типовых причин неисправностей.

- Подтверждённый срок обнаружения неисправностей - до нескольких месяцев до поломки.

- Успешный опыт работы на зарубежных и российских предприятиях: BP, Total, Gerdau, AIRFRANCE, Сибур, Роснефть, Таиф, Enel и др.

- В основе Smart Signal лежит запатентованная ключевая технология цифрового моделирования агрегатов с историей развития более 20 лет.

- Широкое применение в различных отраслях промышленности: Нефть и Газ, Энергетика, Авиация, Металлургия, ГОК, Химия и Нефтехимия, НПЗ, ЦБП, и др.

Как работает Smart Signal

Smart Signal использует статистические методы математического моделирования для выявления отклонений текущей работы оборудования от оптимального режима, предсказанного по модели.

С Smart Signal Classic каждая единица оборудования уникальна, что отражается в ее собственных исторических данных. Наше моделирование ставит в контекст нормальные рабочие отношения между всеми соответствующими параметрами, такими как нагрузка, температура, давление, показания вибрации и условия окружающей среды. С Smart Signal Classic каждая единица оборудования уникальна, что отражается в ее собственных исторических данных. Наше моделирование ставит в контекст нормальные рабочие отношения между всеми соответствующими параметрами, такими как нагрузка, температура, давление, показания вибрации и условия окружающей среды.

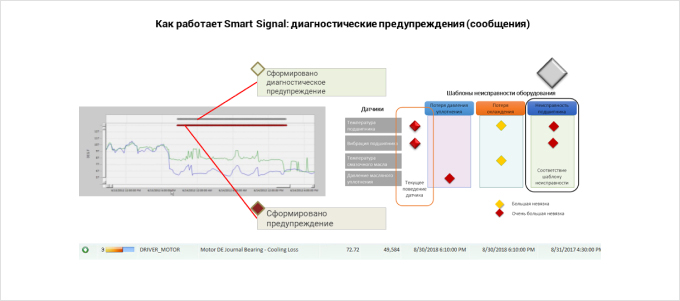

Решение о выдаче предупредительного уведомления об отклонении генерируется в результате анализа корреляции между несколькими параметрами (например, вибрация, температура, давление, расход) и фиксации продолжительности отклонения по одному или нескольким параметрам в течение установленного интервала. Изначально для создания модели используется история (аналоговые параметры) работы оборудования в нормальном режиме за период от 6 и более месяцев. Для этого отбираются данные о работе агрегата исключая переходные режимы, остановы, пуски и данные эксплуатации на аварийных режимах.

В реальном времени Smart Signal сравнивает актуальные показания датчика с предсказаниями модели, описывающей нормальное функционирование оборудования. В моделях учитываются уникальные характеристики и особенности работы каждой единицы оборудования, за счет этого Smart Signal позволяет выявить широкий диапазон проблем всевозможных типов оборудования с различными режимами нагрузки и отказов.

Smart Signal обрабатывает данные с высокой частотой, что означает, что вы можете обнаружить даже малейшие отклонения от модели, до того, как возникнут проблемы и перебои.

Перечень типов оборудования с готовыми шаблонами Smart Signal

Для большого количества видов оборудования в ПО Smart Signal разработаны шаблоны с большим количеством готовых библиотек режимов работы оборудования и типовых причин неисправностей.

- Гидроагрегаты (радиально-осевые, поворотно-лопастные, горизонтально- капсульные, насос-турбины)

- Генераторы (воздушное, водяное, водородное охлаждение)

- Трансформаторы

- Газовые турбины

- Типовые насосы

- Электромоторы

- Насосы подачи

- Центробежные насосы

- Двигатели

- Поршневые компрессоры

- Центробежные компрессоры

- Паровые турбины

- Промышленные вентиляторы

- Котлы-утилизаторы

- Установки изомеризации

- Теплообменники

- Сепараторы

- Гидроочистители

- Воздухоподогреватели

- Регенеративный воздухоподогреватель

- Дымосос котлоагрегата

- Теплообменники питательной воды

- Питательный насос котла

- Конденсаторы

- Дробильные установки

- Турбины экспандеры и др.

Расширенный список по типам оборудования с готовыми шаблонами Smart Signal

- Абсорбционная осушка гликолем

- Авиадвигатель конвертированный

- Авиадвигатель конвертированный и генератор

- Аминовая установка

- Вал гребной

- Вентилятор (Воздуходувка)

- Вентилятор принудительной вытяжки котла

- Верхний силовой привод

- Ветрогенератор

- Водоподготовка деминерализация

- Водоподготовка насосная группа

- Водоподготовка обратный осмос

- Водоподготовка фильтрация

- Воздухоподогреватель регенеративный

- Воздухоподогреватель трубчатый (калорифер)

- Генератор

- Генератор поршевной (топливо)

- Гидравлическая система, замкнутый контур

- Гидротурбина

- Градирня

- ГТУЗЦ Общие характеристики

- Двигатель вспомогательный

- Двигатель гребного вала

- Двигатель гребной

- Двигатель подъемника

- Двигатель поршневой

- Двигатель электрический (Электродвигатель)

- Движущее устройство

- Деаэратор

- Дизель-генератор

- Дизель-электрический локомотив

- Дробилка

- Дымосос, вытяжной вентилятор, эксгаустер

- Инвертер (солнечные панели)

- Инвертер электрический

- Карьерный самосвал

- Колонна абсорбционная

- Колонна дистиляционна

- Колонна скруберная (газопромывная)

- Компрессор винтовой

- Компрессор винтовой маслонаполненный

- Компрессор пластинчатый ротационный

- Компрессор поршневой

- Компрессор центробежный

- Компрессор центробежный со встроенным редкутором (с интегрально-шестеренчатым редкутором)

- Конвейерная лента

- Конденсатор с водяным охлаждением

- Конденсатор синхронный с водяным охлаждением

- Конденсатор синхронный с водяным охлаждением (электросети)

- Котел

- Котел, топливная система

- Котел-утилизатор

- Лебедка буровая

- Локомотив

- Мельница (дробилка)

- Мельница валковая (пылеприготовление, распылитель)

- МНЛЗ

- МНЛЗ Качающийся стол

- Муфта или Редутор

- Печь, нагреватель прямого нагрева

- Насос погружной (скважина)

- Насос поршевной

- Насос центробежный

- Насос циркуляционный буровой

- Печь, основная стелеплавильная СПК (оптим)

- Паровая турбина

- Печь

- Печь доменная, корпус

- Печь доменная, подача

- Печь дуговая электрическая

- Печь сушильная ротационная

- Питательный насос котлоагрегата

- Погрузчик одноковшный

- Пылеуловитель мешочный

- Пылеуловитель электростатический

- Реактор

- Реактор (атомный), водоподготовка

- Реактор ВВР-К Насос жидкоструйный

- Реактор ВВР-К Охлаждение

- Реактор каталитический

- Реакторы и печи

- Регулятор ПИД

- Редуктор

- Редуктор многовалковый

- Ротор

- Ротор с опорными подшипниками

- Сепаратор

- Сепаратор СО2 (абсорбер)

- Сепаратор-пароперегреватель

- Система деминерализации первого контура реактора

- Системы дегидратации (осушка)

- Сито вибрационное

- Скруббер с водяным орошением

- Смеситель барабанный

- СПБУ, подъемная система

- Стан прокатный

- Станок с ЧПУ, токарный

- Станок с ЧПУ, фрезеровочный

- Станок с ЧПУ, шлифовальный

- Теплообменник пароконденсатный

- Теплообменник питательной воды

- Трансмиссия (передача)

- Трансформатор Электрический

- Турбина авиационная

- Турбина внутреннего сгорания (газ и жидкое топливо)

- Турбина газовая

- Турбина газовая (охлаждение воздуха на входе )

- Турбина паровая

- Турбодетантер

- Установка регенерации серы, процесс Клауса

- Холодильная установка

- Шаровая, трубчатая мельница

- Экскаватор

- Экскаватор канатный с электрическим приводом

- Экструдер

- Электростанция на ИТ Общие характеристики

- Экскаватор-драглайн (КСУ)

Примеры шаблонов предиктивной диагностики по производителям оборудования

GE ГТУ

- MS7001F / 7FA (170-231 МВТ)

- MS6001F / 6FA (51-80 МВТ)

- MS9001F / 9FA (230-300 МВТ)

- MS7001E / 7EA (92 MW)

- MS7001B / 7B (52-62 MW)

- MS9001E / 9EA (132-143 MW)

- MS5001 (27 MW)

- MS5002 (38-44 MW)

- MS6001 (42 MW)

- LM1600/PGT (13-19 MW)

- LM6000 (36-64 MW)

- LM2500/PGT25 (22-34 MW)

Siemens Westinghouse ГТУ

- SGT6-5000F (501F) (180-242 MW)

- SGT6-6000G (501G) (-270 MW)

Mitsubishi Heavy Industries ГТУ

- MHI M501F/501G (185-267 MW)

Alstom Power ГТУ

- GT13E2 (165-202 MW)

- GT11N2 (115 MW)

Pratt&Whitney Power System ГТУ на базе авиадвигателя

- FT8 Twin Pac (27 MW)

Siemens Energy ГТУ

- SGT-100/Ruston Typhoon (5.5 MW)

- SGT-200/Ruston Tornado (6-8 MW)

- SGT-300/Ruston Tempest (7-9 MW)

- SGT-400/Ruston Cyclone (12-15 MW)

- SGT-600 (25 MW)

- SGT-700 (34 MW)

- SGT-750 (37 MW)

Solar ГТУ

- Сentaur 40/50 (3.5-4.5 MW)

- Taurus 60/70 (5.5-8.5 MW)

- Saturn 20 (12 MW)

- Mars 90/100 (10-12 MW)

- Titan 130/250 (15-23 MW)

Паровые турбины - любые модели

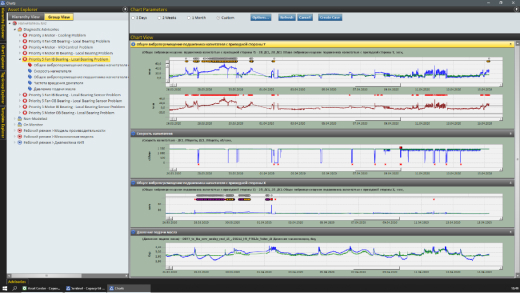

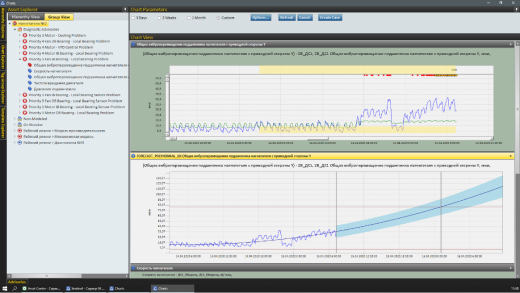

Экранные формы приложения (программы) Smart Signal

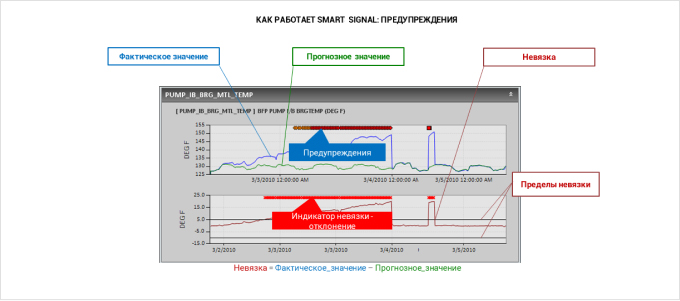

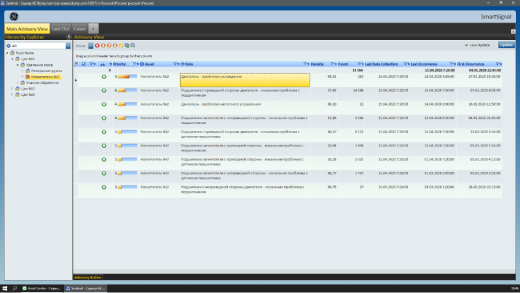

Smart Signal Classic обнаруживает и идентифицирует события и аномальное поведение по различиям между фактическими данными в реальном времени и прогнозируемым нормальным поведением, а не по пороговым значениям фактических значений. Затем он предоставляет пользователям основанные на исключениях уведомления о возникающих проблемах, а также диагнозы и приоритеты. Это позволяет управлять информацией по исключениям.

Экран с рекомендациями ПО Smart Signal

График трендов для параметров, по которым была сформирована рекомендация

Экран иллюстрирующий выход фактического значения за пороговое значение, рассчитанное с помощью модели.

Нижняя часть экрана - Time to live (инструмент, позволяющий в днях отобразить время до развития неисправности до уровня предупредительной или аварийной границы)

Обучение модели – выбор значений, соответствующих нормальной работе агрегата

Решение Smart Signal учитывает, что каждый агрегат уникален, и использует соответствующие сигналы датчиков, чтобы создать уникальную, персонализированную эмпирическую модель каждого критически важного агрегата при всех известных нагрузках, условиях окружающей среды и эксплуатационных настройках.

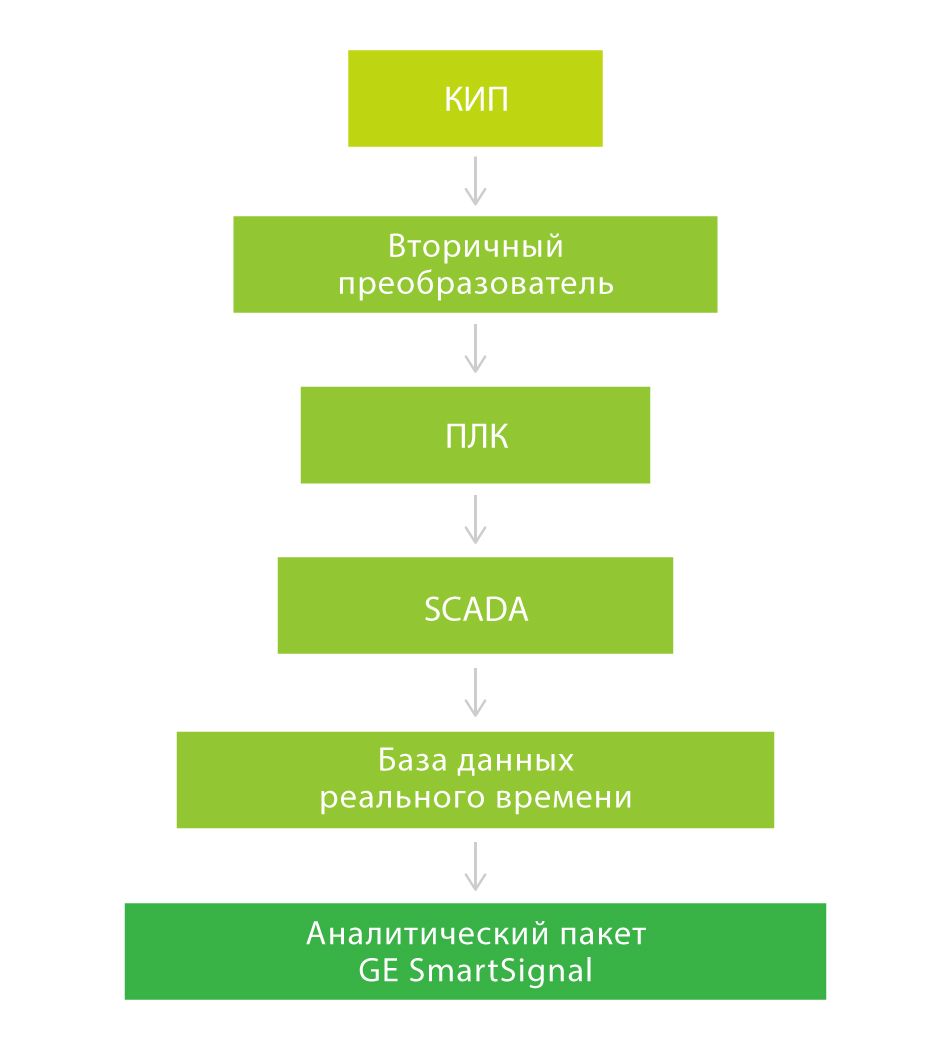

Схема построения системы от датчиков до программы (зеленые элементы опциональны в разных конфигурациях)

Система предиктивной диагностики на базе Smart Signal предусматривает сбор с OPC, БДРВ, файлов, имеет широкие возможности по интеграции с производственными архивами данных любого уровня. Внедрение Smart Signal повышает ценность имеющейся информации и существующей инфраструктуры для обеспечения ранних и действенных предупреждений о потенциальных проблемах с оборудованием и процессами.

Реализация АСПД на базе ПО Smart Signal осуществляется с использованием имеющихся на предприятии средств КиПиА и позволяет значительно повысить их ценность для мониторинга и прогнозной диагностики состояния оборудования.

Особенности Системы предиктивной аналитике на базе ПО Smart Signal

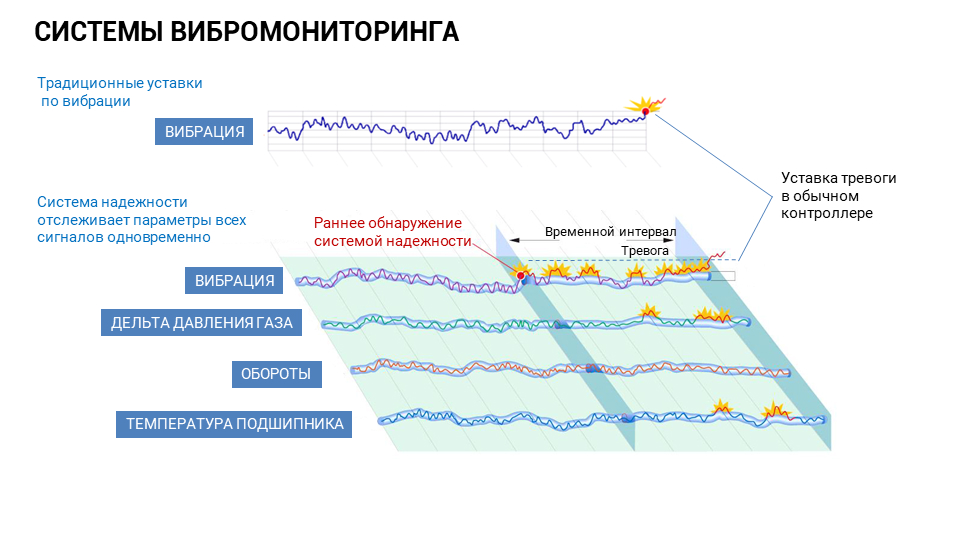

- Разница между событиями, обнаруживаемыми Smart Signal, и сигналами тревоги, которые подаются системами сигнализации (срабатывание статических уставок), заключается в динамическом, контекстно-ориентированном моделировании. Это позволяет Smart Signal обнаружить проблемы, которые могут выражаться в минимальном отклонении параметра/нескольких параметров от оптимального режима, предсказанного по модели.

- Моделирование Smart Signal эффективно связывает технологические данные получаемые с агрегата и технологические условия, чтобы предоставить общую картину состояния агрегата.

- Smart Signal автоматически мониторит десятки тысяч параметров и анализирует их коллективное поведение, это позволяет не пропустить возникающие проблемы среди огромных объемов данных, собираемых каждый день.

- Обнаруженные случаи нештатного функционирования оборудования классифицируются в соответствии с библиотеками типовых причин неисправностей и отображаются пользователям с различными приоритетами в зависимости от потенциального ущерба. Для удобства использования предусматривается возможность фильтрации оповещений.

- Функционал Smart Signal позволяет в днях отобразить период время до развития неисправности (до уровня предупредительной или аварийной границы). Функционал применим к любым технологическим параметрам.

- Smart Signal позволяет определять и компенсировать информацию от «плохих» датчиков.

- Smart Signal легко масштабируется для развития на крупных производствах.

- ПО Smart Signal имеет открытую структуру базы данных, что позволяет использовать информацию о получаемых сообщениях в системах ERP и информационных порталах пользователя.

- Решения Smart Signal максимально охватить весь парк оборудования, включая динамическое и статическое.

- Smart Signal предусматривает разные варианты внедрения — от решения, полностью управляемого заказчиком, до решения «под ключ», когда все функции управления и распоряжения берут на себя технические эксперты ИндаСофт и GE (в качестве экспертов выступают профильные специалисты центра мониторинга для конкретно взятого оборудования/узла оборудования) посредством удаленного подключения. Заказчики, часто выбирают решение «под ключ», чтобы ускорить внедрение и минимизировать задействование собственных ресурсов.

Методы прогнозного анализа

По сравнению с другими методами анализа производительности оборудования и технологических процессов, такими как инженерные расчеты, статистический контроль процессов и алгоритмы нейронных сетей, решение Smart Signal позволяет значительно сократить время окупаемости инвестиций и повысить прибыль, полученную от них.

Для этого решение Smart Signal обладает следующими свойствами:

- В нем используется только существующий КИП для любых типов оборудования или процесса, вне зависимости от производителя оборудования.

- Оно охватывает несколько динамических режимов эксплуатации оборудования с учетом индивидуальности каждого агрегата, что позволяет проводить индивидуальный анализ.

- Применяемые в нем методы эмпирического моделирования используют только исторические эксплуатационные данные, а не технические данные о процессе или оборудовании.

- Оно опирается на десятилетия опыта GE в области контроля оборудования, выдавая информацию о реальных причинах дефекта, что позволяет принимать реальные меры, а не просто генерировать информацию только с помощью методов обработки данных.

Решение использует запатентованные расширенные математические методы моделирования, известные как моделирование на основе подобия, чтобы анализировать данные в реальном времени. В сравнении с таким методом моделирования, например, анализ главных компонент и нейросети, оказываются менее эффективны перед лицом низкого качества данных. Многие методы моделирования используют слишком высокие вычислительные мощности, в отличие от решения Smart Signal, которое позволяет выполнять углубленное моделирование с тысячами точек данных каждые 5 или 10 минут.

Агрегат разделяется на несколько логических моделей, содержащих коррелирующие между собой тэги, прогнозы для которых необходимо генерировать в контексте друг друга. В таких моделях решение Smart Signal позволяет заблаговременно выявить реальные причины снижения эффективности актива и определить их местонахождение на конкретных узлах оборудования.

Центр Мониторинга

В качестве дополнительной услуги для Заказчиков предлагается удаленный мониторинг оборудования экспертами центра мониторинга GE. Данная услуга может выполняется совместно специалистами GE и ИндаСофт (при этом, подключение к системе Smart Signal Заказчика осуществляется только с территории России), либо на площадке заказчика с организацией регулярных консультационных семинаров в течении срока мониторинга.

Мониторинг оборудования заключается в выдаче рекомендаций, отчетов и оперативным оповещением о зарождающихся неисправностях на выбранной единице оборудования.

Компания «ИндаСофт» имеет штат обученных сертифицированных компанией GE специалистов и службу технической поддержки, обладающих достаточным опытом сопровождения систем предиктивной диагностики на базе ПО Smart Signal.

Эффект от внедрения

- Снижение риска наступления аварийного случая, путем перевода большинства отказов из категории внезапных в разряд прогнозируемых.

- Увеличение межремонтного периода оборудования за счет раннего обнаружения и устранения неисправностей во время запланированных остановов.

- Сокращение продолжительности вынужденных простоев оборудования и сведение их к нулю.

- Снижение затрат (до 30%) на сервисное обслуживание оборудования. На основе информации о фактическом состоянии оборудования осуществляется переход к планированию ремонтов, оптимизируется логистика запчастей и сокращается время неплановых простоев и неготовности.

- Получение достоверной статистической информации о работе оборудования позволяет прогнозировать остаточный ресурс деталей и узлов (время наработки до наступления неработоспособного или предельного состояния).

Получение достоверной статистической информации о работе оборудования позволяет прогнозировать остаточный ресурс деталей и узлов (время наработки до наступления неработоспособного или предельного состояния).

- Сокращаются затраты на техобслуживание до 25-30%;

- Снижаются остановы по причине поломки оборудования до 70-75%;

- Общее снижение простоев оборудования до 35-45%;

- Общее увеличение производительности оборудования до 20-25%.

По статистике, проект по внедрению Smart Signal окупается в течение 6-12 месяцев и позволяет сохранить значительные средства за счет раннего обнаружения неисправностей с оборудованием. В целом предиктивные подходы положительно влияют на повышение выработки продукции, совершенствование технического обслуживания и предотвращение незапланированных остановов оборудования, что ведет к сокращению затрат на ремонтные работы, снижению рисков и увеличению доходности предприятия.

Изучите другие приложения GE Digital